1. 前言

注射成型一般以螺杆的速度控制开始,之后以熔体的压力控制,直到所有浇口固化封凝、螺杆松退,速度控制可分一段控制盒多段控制,本文以实例来演示如何运用Moldflow分析来优化螺杆速度对行程多段控制。

2. 螺杆速度对行程多段控制的意义

注射融体进入成型制品的型腔之后,其前沿速度忽快忽慢、或走或停都不好,因为这样会产生迟滞痕、光泽不匀、应力分布不均等问题。 融体前沿速度(Melt Front Velocity或MFV)以保持恒定为原则, 以维持制品质量(尤其是表面质量)的一致。恒定融体前沿速度(constant melt front velocity)是螺杆速度对行程多段控制的目标。

至于反映螺杆速度的注射时间则以完成型腔充填所须注射压力最小为原则,可以注射压力(纵坐标)对注射时间(横坐标)的U-型曲线的底部相对应的注射时间进行初始参数设定。否则就会出现高射压、高锁模力、高残余应力和注射不稳定。

比较好的作法是先以恒定融体前沿速度为前提,导出螺杆速度对行程的优化曲线,再以此一曲线为基础求得不同注射时间所须之充模射压之U-型曲线。 优化的注射时间就是相对于U-型曲线底部者。

然而在不知如何优化螺杆速度对行程曲线以及不明白恒定螺杆速度所带来隐患的情形下,凭所谓的经验采用恒定螺杆速度设定的业者比比皆是,其后果往往是长时间打不出一件好的产品,造成大量浪费。

3. 螺杆速度设置不恰当带来的后患之一

螺杆速度设置不恰最常引起的问题往往发生在浇口下游,如雾斑(blush)、浇口晕(corona) 、银纹(silver streak)、喷流痕(jetting mark)等。 料花(splay)、黄化、气痕(gas mark)、焦痕(burn mark)、变形(warpage)等问题也可能起因于螺杆速度设置不恰当。图2是一聚苯乙烯(GPPS)的冰箱上的蔬果盒,基本厚度(nominal thickness)2.5mm。

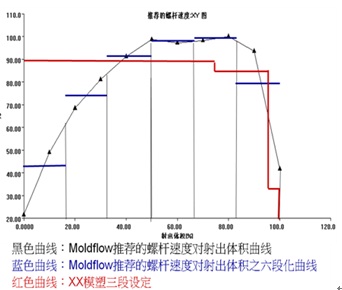

由图3看出此一注射成型的初期(螺杆位置从220mm推进到120mm)熔体的流量(螺杆断面积x螺杆速度)是很大的-最大流量的90%。 这一阶段熔体前沿通过浇口,快速流动的熔体前沿将绷拉得紧紧的高分子链卷到冷的模壁,并在其上固化定型,其中的应力很高,成型后浇口处易于开裂。

依照融体前沿速度恒定的原则,当融体前沿通过浇口时,其前沿面积最小,当时的熔体的流量也应该对应的最小,才能保持恒定的融体前沿速度,而此一最小的流量是由相对应的最小螺杆速度提供的。依恒定的融体前沿速度为原则修正的优化螺杆速度对行程的曲线如图4所示。

图4 注射蔬果盒模的螺杆速度对行程的优化曲线

图4中之射出体积(%)代表的是螺杆位置。 0%射出体积是螺杆开始推进的位置在此案例中就是220mm标示的位置。

改善后的螺杆速度对行程的六段设定(见图4蓝色线段),按照moldflow的估算,在熔体前沿通过浇口的一刻,剪切速率从原来的68,000(1/s) (远大于许容的40,000(1/s))降到13,000(1/s),而剪切应力从原来的0.35MPa (大于许容的0.3MPa)降到0.25MPa。

4. 螺杆速度设置不恰当带来的后患之二

螺杆速度当快不快引起的问题包括波纹(ripple)、虎皮纹(tiger stripe)、短射(short shot) 、变形(warpage)等。

图5是一PP-EPDM-T20的汽车门板,公称厚度2.5mm,其上的虎皮纹非常明显。

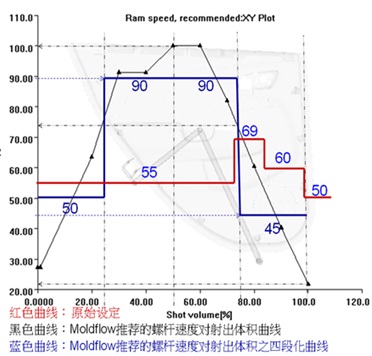

图6设定基本是依循螺杆速度恒定的原则。 但是当熔体前沿流到门板中央时,其前沿面积已然扩展到远大于前沿刚自浇口流进型腔时,此时螺杆速度(即熔体流量)也应该大幅提升,以维持恒定融体前沿速度。否则前沿大幅减速,熔体温度随之快速降低,增加推动前沿前行的阻力,虎皮纹就出现了。

依照融体前沿速度恒定的原则,得出的优化螺杆速度对行程曲线如图7所示。

图7 注射汽车门板的螺杆速度对行程的优化曲线

图7中之射出体积(%)代表的是螺杆位置。 0%射出体积是螺杆开始推进的位置,在此案例中就是200mm标示的位置。

改善后的螺杆速度对行程的四段设定(见图7蓝色线段)将原先开始形成虎皮纹时及其后的螺杆速度提高到(90/55=)1.6倍, 高速流动的熔体因流层之间的磨擦生热而保持在较高的温度水平,黏度和阻力小,推动融体前进行有余力,虎皮纹不易生成。

5. 注射压力对注射时间的U-型曲线必须在获得螺杆速度对行程的优化曲线之后求得

同一注射时间下,不同的螺杆速度对行程的设定所须充模的最低射压不同.不可以异于螺杆速度对行程优化曲线的设定(如恒定螺杆速度)寻得优化的注射时间。 否则,该寻得的注射时间并非最佳的注射时间。

6. 结论

恒定融体前沿速度和所须射压最低的注射时间是螺杆速度对行程设定的基本原则,利用Moldflow分析这一工具,能够很好地指导我们设置合理的螺杆曲线。