注塑模具冷却不良导致的问题及解决方案

1、概述

注塑模冷却系统设计的好坏是模具设计成功与否的一个关键因素,它直接影响塑料制品的质量和生产效率。在注塑成型过程中,塑料制品在型腔中的冷却时间要占整个成型周期的70%~80%,而且冷却的速度和均匀性直接影响制品的性能。如果冷却系统设计不合理的话,会造成生产周期过长,成本过高,另一方面,不均匀的冷却效果也会造成产品因热应力而产生翘曲变形,从而影响产品品质。

另外,塑料射出成型模具的冷却设计不佳产生的问题,不会像浇注系统那样容易被发现,例如可以检视成型品外观或者观查顺序短射(short shot serials),以找出可能的症结。

2、常用的冷却系统设计

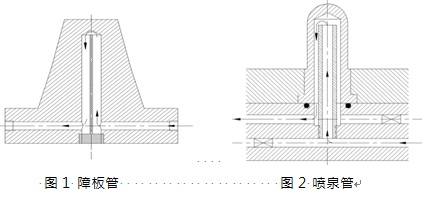

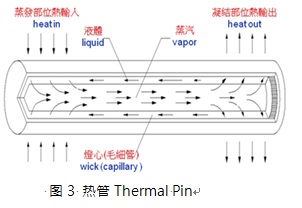

注塑成型的冷却系统包括模板和模仁(Cavity and Core)内的冷却水路(cooling channels)及装置(devices) - 如障板管(baffles,见图1)、喷泉管(bubblers,见图2)、热管(thermal pins,见图3)等。

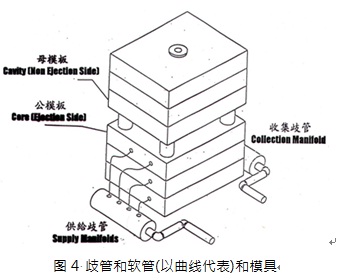

冷却系统也包括供给和回收冷却液(coolant)的装置和配管(piping),如模温机(mold temperature control unit)、管线(pipe lines)、歧管(manifolds,见图4)、软管(holses)等,模温机调整冷却液温度到一设定温度范围,配管衔接模温机和挂在射出成型机上的模具,歧管将冷却液分流或汇集,软管则衔接歧管和模具(见图4)或模具中不同的水路。

3、因冷却不佳而导致的外观问题

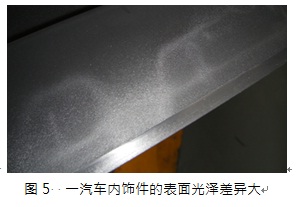

冷却不均使得塑件各区域的固化有其先后,后固化的塑料拉伸应力大,其表面光泽明亮,反之则较晦暗-导致阴阳面的生成,伤及外观质量。 图5 是一汽车内饰件,材料是添加三元乙丙橡胶的聚丙烯 (PP+EPDM),表面光泽差异大使得塑件不被接受。 其两处光泽有异的区域背后,各有一镶块(insert),其内并无冷却孔道及装置,然而包围镶块的模仁内则有冷却孔道及装置。 塑料因冷却不均而收缩不均,造成表面光泽的差异。

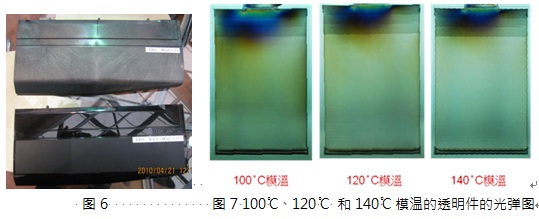

模温高且均匀,残余应力小,对不透明件而言,其表面光泽度高。 图6 是二超临界流体微发泡射出成型(super critical fluid microcellular injection molding)的ABS塑件。 下面的塑件是以蒸汽均匀加热的高模温模成型的,与模腔的抛光面对应的塑件表面光可鉴人,与模腔的咬花面对应的塑件表面匀称柔和。 上面塑件是以传统较低且不均匀的模温成型,不但黯然失色,而且光泽不均。

图6 是二超临界流体微发泡射出成型的ABS塑件,下件是以均匀的高模温成型的,上件是以传统模温成型。模温高且均匀,对透明件而言,其透明度好。图7是对应于100 ̊C、120 ̊C 和140 ̊C模温成型的透明件的光弹图(photoelastic diagram)。 可以看出模温愈高,其色彩变化愈缓且匀,说明其残余应力低、透明度好。

4、因冷却不均而导致的变形问题

塑料射出成型的充填阶段采用高模温,可以确保产品的质量(如高光无痕),后充填阶段采用低模温,可以缩短周期时间,这样高低模温交替以兼顾产品质量与生产效率的技术就叫作高低模温变换技术。

采用此一方式生产高光免喷涂的产品,往往因为变形的问题而困扰不已。 原因常常是母和公模在充填阶段分别采用高和低的模温,母和公模侧的散热与型腔的中心面不对称,增加对此一中心面不对称的残余应力,使得扳转产品变形的弯曲力矩增加,产品变形就比较大。

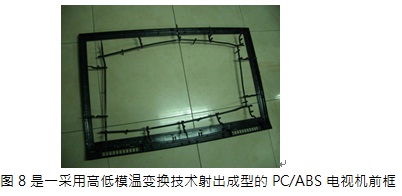

图8是一采用高低模温变换技术射出成型的PC/ABC的46吋电视机前框。 原来母和公模模温在充填阶段分别为120̊C和50̊C,在后充填阶段则都是50̊C,结果该电视机前框向母模凹(concave toward cavity side)。

经Moldflow模拟,将母和公模模温在充填阶段都改成145̊C,而在后充填阶段都改成10̊C,变形减少7/8,冷却时间基本不变,而因充填阶段采用的模温是PC的玻璃转移温度(glass transition temperature),产品表面的高光效果较前为佳。

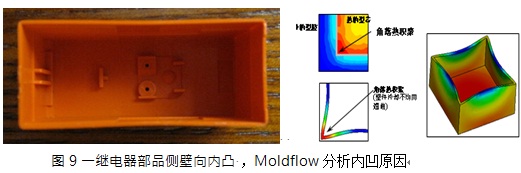

图9是一添加30%玻璃纤维的聚对苯二甲酸丁二醇酯(PBT-GF30)的继电器(relay)部品, 其长方型盒状产品的侧壁,有向内凸(convex inward)的情形,这往往是四个内角隅的冷却不足,造成盒内外冷却不均与收缩不均的结果,从Moldflow变形原因角度分析,我们称之为角落效应。

冷却均衡要考虑塑件在公和母模侧(core and cavity sides)的冷却要对塑件的中心面对称,也要考虑塑件在单侧-公或母模侧-的冷却匀称,否则都会导致塑料的收缩不均、较高的残余应力和较大的变形。

5、因冷却不佳而导致长的成型周期

冷却时间约占成型周期(molding cycle)时间的80%,如果冷却时间长,成型周期时间就难以缩短。

冷却不均也会延长成型周期。 这是因为冷却不均使得塑料收缩不均,而在塑件固化后留下较高的残余应力(residual stress),如果太早开模和顶出塑件,塑件太软,在高残余应力下,塑件变形较大。 业者对策往往是延长冷却时间,使得强迫在模腔内定型的塑件降温到其强度足以克制其内的残余应力为止,这样成型周期就会因为冷却时间的延长而变长。

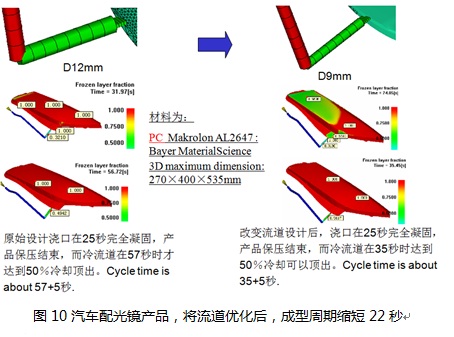

图10是汽车配光镜产品,原始模具流道设计为12mm,产品冷却需要25秒,但流道凝固50%可以顶出需要57秒,成型周期过长,经过Moldflow优化分析,将冷流道直径改为9mm,满足成型要求,而且流道冷却时间只需要35秒,这样改模后,将成型周期缩短了22秒 。

6、结论

注塑成形模的冷却和常见的问题如光泽差异、色泽差异、透明度、翘曲变形、长的成型周期等息息相关,冷却设计必须着重均衡和效率,而Moldflow分析软件能够帮我们优化水路的设计,帮助我们大幅提高良率和生产力。