中日龙应用Moldflow型芯偏移分析优化设计标准

中日龙公司Core Shift(型芯偏移)分析应用

在模具设计中,镶件设计主要为了成型比较深的特征,如医疗产品注射器、装配孔等,但是在成型过程中经常会受到不均匀压力的影响导致型芯偏移,最终产生一系列的成型缺陷问题。在这方面通过Moldflow的Core shift分析已经可以预测到这种现象带来的潜在风险,但是问题产生了究竟该如何去解决,如何建立标准去有效的避免再次发生类似的问题,这是值得我们去深入思考的地方。

深圳中日龙电器有限公司在这方面通过Moldflow的core shift分析进一步做了探索和研究,并结合自己公司的产品要求特点及设计规范,优化产品设计标准及改善方案,是非常值得我们借鉴的。

镶件偏移产生的问题

壁厚不均,容易影响产品设计强度;

壁厚不均,容易影响产品设计强度;  产品局部变薄,容易充填发生短射;

产品局部变薄,容易充填发生短射;  容易产生缝合线、困气 ;

容易产生缝合线、困气 ;  镶件发生断裂问题

镶件发生断裂问题

镶件偏移解决办法

优化产品壁厚设计;

优化产品壁厚设计;  优化注塑速度,如降低充填时间;

优化注塑速度,如降低充填时间;  增加嵌件的固定约束,如局部增加螺丝锁紧;

增加嵌件的固定约束,如局部增加螺丝锁紧;  更换嵌件的材质,如使用强度更高的钢材

更换嵌件的材质,如使用强度更高的钢材

中日龙公司解决镶针断裂案例分享

产品介绍

产品介绍

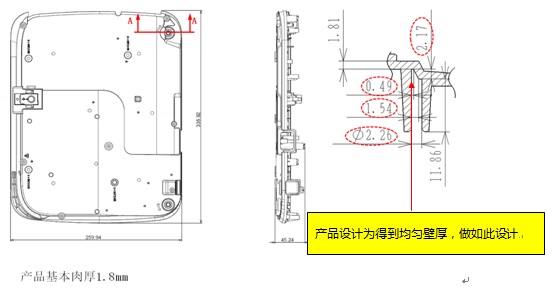

投影机底壳 、材料PC 、基本壁厚1.8mm、7个浇口

关键位置A-A界面如下:

成型问题介绍

成型问题介绍

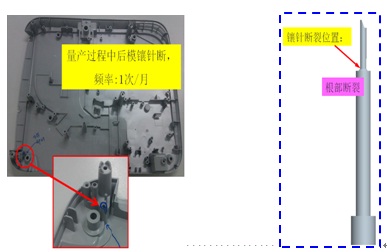

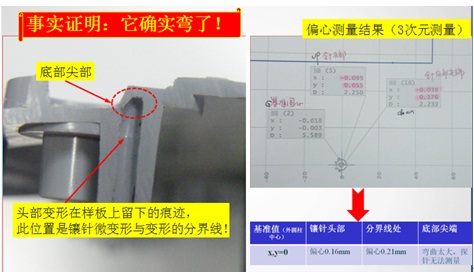

量产不稳定,镶针断裂,如下图

Moldflow分析模型准备

Moldflow分析模型准备

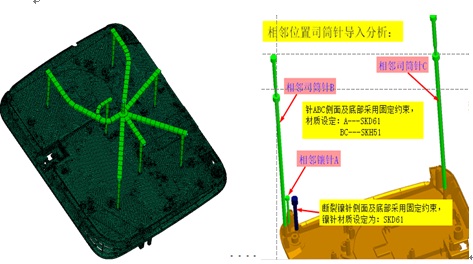

准备模型,导入镶针(蓝色)和相邻司筒针执行core shfit分析

Core shift(型芯偏移)分析结果

Core shift(型芯偏移)分析结果

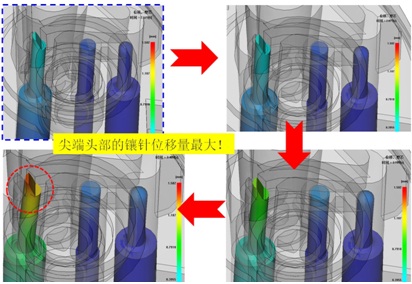

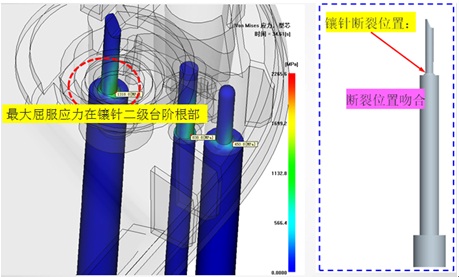

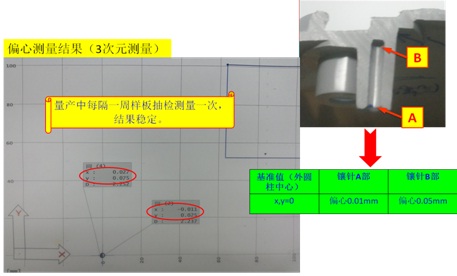

1. 镶针及司筒针偏移分析(准确预测镶针发生偏移量最大)

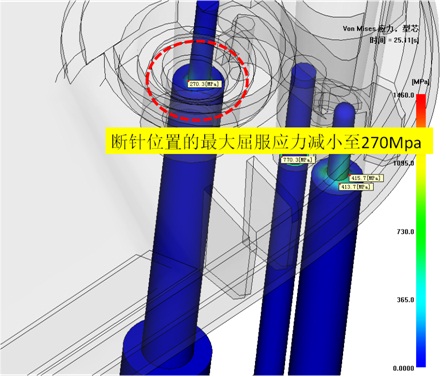

2. 镶针应力结果(应力产生集中位置和实际断裂位置相吻合)

更改方案重新分析

更改方案重新分析

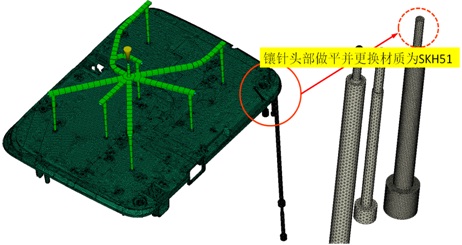

1. 镶件做平头(产品设计相应修改)

2. 材料更换为强度更好的SKH51(原始材料SKD61)

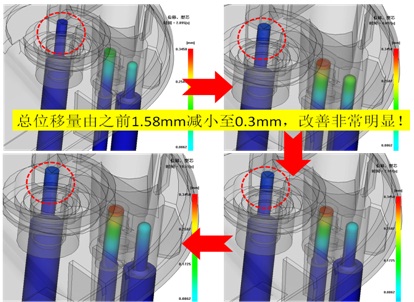

优化方案分析结果

优化方案分析结果

实际量测结果

实际量测结果

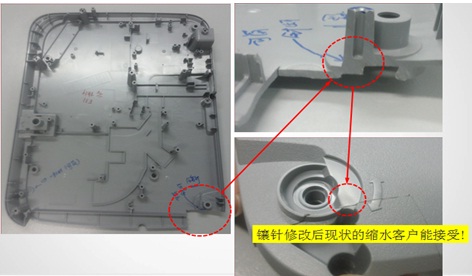

实际成型结果

实际成型结果

由于更改产品设计导致缩水,但是不影响产品外观,问题得到解决

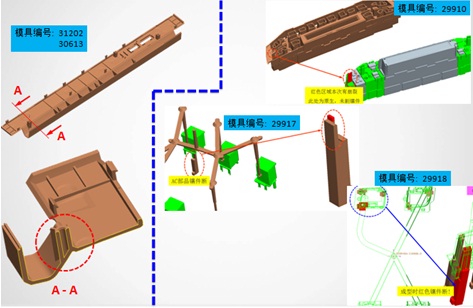

建立类似问题解决标准

建立类似问题解决标准

项目分析总结

这个分析案例说明Moldflow是一个有效的分析工具,能够很容易找到产生问题的根源,并加以数据量化。通过Core shift分析,为解决类似问题建立了标准。

这个项目比较有代表性。工程师按照经验做出了均匀壁厚的产品设计,但模具设计为了成型需要设计为比较尖的镶针,导致镶针断裂,影响量产的稳定性,也影响到了中日龙客户对公司技术的认可度。这个时候中日龙公司通过Moldflow分析,在满足客户产品关键需求基础上,打破之前的设计规范,重新建立了产品和模具的设计标准,避免了后续类似问题的产生,这也证明了Moldflow分析驱动设计建立标准的重要性。