一、注塑模具困气危害

排气问题是注塑模具设计中一个不可忽视的问题,如果排气不良,会造成众多问题成型缺陷,比如:短射、烧焦、气孔、空洞、气泡、表面银纹、熔接线等明显的外观问题。如今在许多工厂,一般作法是在试模时遭遇短射(short shot)或/和焦痕(burn mark)的麻烦时,才加开排气在出问题的地方,即便如此,排气也加得不够合适,会留下潜伏的后患,使得整个生产过程的浪费过大以及成本偏高。

二、模具内困气主要有以下几个来源:

1.进料系统和型腔中存有的空气.

2.塑料含有的水分在高温下蒸发而生成的水蒸气.

3.塑料分解所产生的气体 .

4.塑料中某些添加剂挥发或者化学反映所生成的气体

5.进料中夹杂的空气和水气

三、因排气不足而产生的色变、焦痕和空洞案例

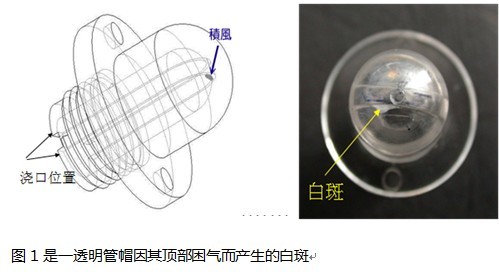

当融胶波前将气体围困在型腔某处时,如果气体找不到出路,就会在融胶推挤的高压下升温,与高温气体接触的波前会被氧化、劣解(degrade)、变色,甚至燃烧及短射。 图1是一透明管帽因其顶部困气(air trap),与高温气体接触的融胶被氧化、劣解、变色,而产生了白斑。

图3是一洗衣机的聚丙烯(PP)塑件的侧壁,因困气而降低射速,以免产生焦痕,但是射速一降低,融胶波前降温、固化而导致了短射和空洞。

四、因排气不足而产生的气痕

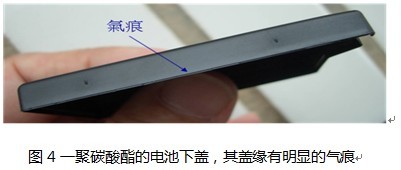

即使型腔内的气体在融胶波前推进下有路可走,但是该通路(如缝隙)太窄,仍然会产生前述种种问题。 图4是一聚碳酸酯(PC)的电池下盖(battery pack),虽然在盖缘分模面加了全周长排气(perimeter vent),但是排气唇部的深度太浅-只有0.01mm,气体在高速注射下,逃气不及,仍然在盖缘形成了气痕(gas mark)。

五、因排气不足而导致的劣质熔接线

一般应付排气不足的对策是降低射速,但是降低射速有可能产生如同图3短射的严重后果。 即使勉强填满型腔,仍然会有几种影响品质的问题发生: 1. 形成熔接线时,由于熔胶波前已冷,会合波前之间的气体又来不及跑掉,阻隔会合波前的融合,所以熔接线比较明显,而且脆弱。

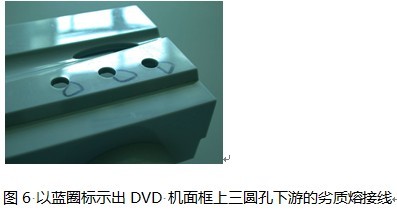

图5是一ABS的DVD 机面框(DVD player front cabinet),由于其模具没有排气,正常射速下,充填末端会有短射或焦痕,于是改采较慢的射速 - 射出时间长达9秒,这么一来,融胶边行边冷,等到两股融胶波前要形成熔接线时,已然太冷,无法使得两股会合融胶融合得较为完全而形成劣质的熔接线如图6所示。

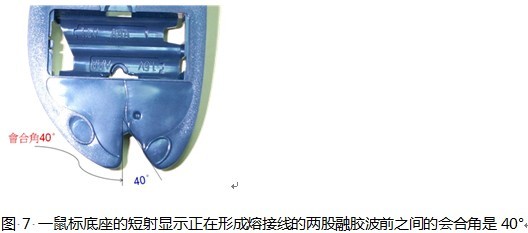

两股融胶波前形成熔接线时,其会合角(meeting angle)越小,其间的气体越不容易排除。 图7是一鼠标底座的短射照片,正在形成熔接线的两股融胶波前之间的会合角是40度,该角度太小,熔接线比较明显。 可接受的会合角角度因材料、产品和品管规格而异,各厂应藉试模和实验订定可以接受的最小会合角角度,作为往后设计的标准。

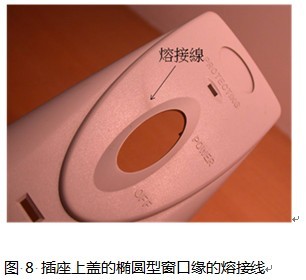

图 8 是一ABS插座上盖的局部图,椭圆型窗口是由整块公、母模仁靠破形成的,型腔充填时,两股融胶在窗口的左侧会合形成熔接线,该熔接线在窗口缘收口,但是被赶到收口处的气体找不到出路,使得熔接线因氧化、劣解而其色泽与其周围的塑料有很大的差异。 所以窗口缘形成熔接线的波前收口处一定要加排气,并且要以钻孔(drilling)或模具镶块(mold inserts)方式导引气体到模外。

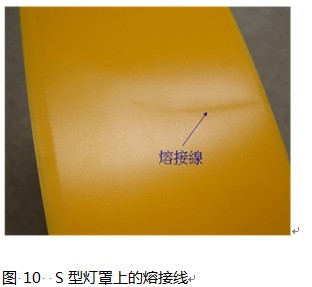

排气系统从型腔到模外应该保持通畅,图9是一聚碳酸酯(PC) S型灯罩模,其间隔为25mm的注射排气(injection vents),排气唇部0.04mm深x 5mm宽 x 1mm长,下游的排气沟1mm深,都中规中矩,无可挑剔,但是型腔之间的桥式流道和模具外边的压板将排气通道遮断,使得排气为德不卒,产生了如图10所示的仍然令人不快的熔接线

六、因排气不足而导致的翘曲变形

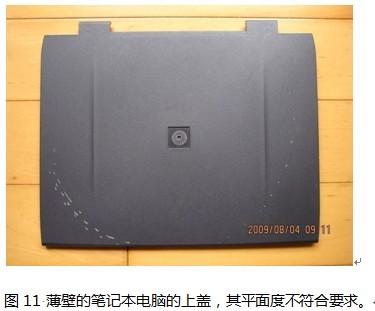

射速因排气不足而不能加快到优化点时,充填时间拖长,在型腔充满的一刻,浇口端和充填末端之间,除了融胶温度差大以外,压力降也大,体积收缩率(volumetric shrinkage)差异随之变大,翘曲变形的可能性变大。 图11是一薄壁的笔记本电脑的PC上盖,因采用长的射出时间而其平面度不符合要求。 射出时间从7秒缩短为2秒后平面度有所改善。

七、因排气不足而导致长的成型周期

成型周期(molding cycle)是充填时间、保压时间、冷却时间和开模时间的总和,充填时间因排气不足而拖长固然增加了成型周期,真正延长成型周期的原因往往是冷却时间的延长,使得强迫在模腔内定型的塑件降温到其强度足以压制其内的残余应力(residual stress),该残余应力中颇有来自排气不良、降低射速、冷却融胶而导致的高剪切应力(shear stress)。 图12是二热嘴四型腔汽车座椅POM母螺杆模中出自其中一热嘴的二产品及其流道。 原始设计的产品残余应力大,须延长成型时间到112秒才能开模顶出。 改善设计降低了残余应力,成型时间缩短到68秒。

八、基本的模具排气设计要点有:

1.排气要保证迅速、完全,排气速度要与充模速度相适应;

2.排气槽尽量开设在胶件较厚的成型部位;

3.排气槽应尽量开设在分型面上;

4.排气槽应尽量设在料流的终点和汇合处,如冷料井的尽端;

5.为了模具制造和清模方便,排气槽应尽量设在凹模一侧;

6.排气槽方向不应朝向操作面,防止注塑时漏料伤人;

7.排气槽不应有*角,防止积存冷料;

8.排气槽大小尺寸一定要合适(一般厚度在0.2-0.3mm左右),根据具体材料和产品要求进行选择加工,尽量避免造成飞边。

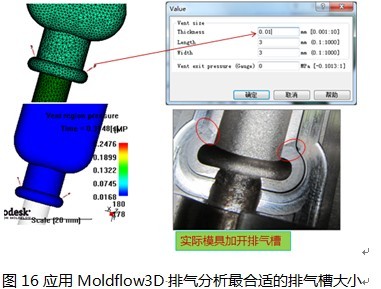

九、Moldflow排气分析知道模具设计

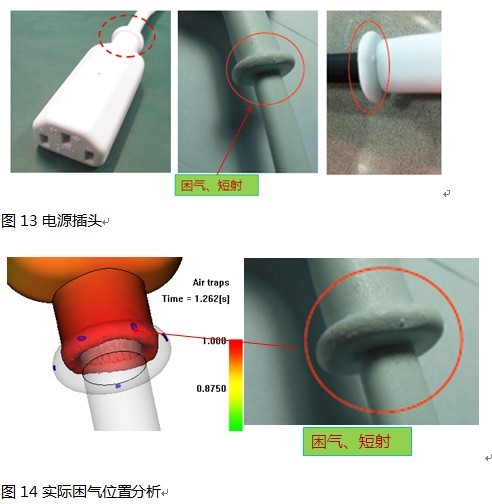

如下图13,为电源插头

- 产品问题点:短射,烧焦

- 解决方案:利用Moldflow分析实际困形成的原因,并找出最佳排气位置及排气槽大小 ,图14

十、小结

注塑模具的排气设计很重要,排气不良会带来众多问题,可以说后果很严重。实际试模中我们会发现:往往困气和结合线是相应而生的,因此提前预测型腔可能的困气位置尤为重要。模具设计前期利用Moldflow流动分析查看型腔的流动模式,预测困气位置,甚至计算出排气槽的尺寸,对于优化模具设计,减少困气带来的麻烦是方便且有效的。