Moldflow在高光模新技术中的运用

高光无流痕注射成型技术,又称快速冷热成型技术(Rapid heat cycling molding, RHCM)或蒸汽注射成型(Streamassist injection technology)。它是近年来新兴的一种注射成型技术,其原理主要是利用三维无汇线模具及温控设备,令模具内的温度急速加热及冷却,从而使产品表观品质得到明显改善。与普通注射成型相比,该技术在提高产品对成型模具的复原性,消除熔接痕、凹痕、流纹、银丝纹、表面浮纤等缺陷,、提高产品的强度和刚度、减少应力畸变、以及提高成型效率等方面具有明显的优势。

高光无痕注塑成型可广泛应用目前用于目前DVD/DMR/BD/BR/PDVD等视听播放器的外装面板、液晶电视机,电脑液晶显示器,汽车液晶显示器,空调、汽车内饰件、车灯、光学仪器等家电、汽车、通讯、医疗等行业。

一、高光注塑成型技术(RHCM)技术原理

在传统的普通的注射成型加工中,将模具温度设低时,虽然可以减轻翘曲和缩痕、缩短成型周期,但容易产生熔接痕及料纹、光泽暗、表面粗糙等外观品质不良。相反,将模具温度设高时,可以提高产品表面的外观品质,但容易产生翘曲、缩痕、尺寸不良等,同时延长了成型周期,提高了成本。

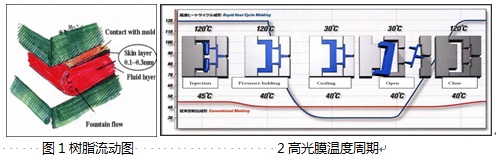

高光无痕注塑成型技术采用特殊的速冷速热温控设备,可以同时解决上述两种问题。它利用蒸汽炉产生的蒸汽或者高温水和冷却水,通过快速的交换来控制一个成型周期内模具的温度,从而使上述两种方法的优势均得以发挥,温度周期见图2。

首先,注射前向模具通入高温水或蒸汽(如温度为150℃),使模具的温度达到超过树脂热变形的粘流温度,然后注射熔融树脂,这样汇料前端的料温就能够保持在粘流状态,就会形成没有汇线、表面品质良好的成型品,如图1,凝固层较薄。熔融树脂注射完成后,便开始冷却工序。用冷却水使模具温度迅速下降到树脂热变形的温度(如40℃)以下。这样,可以通过加快树脂的固化速度,来缩短成型周期,解决翘曲、下陷等问题。

红色曲线:一般注塑成型,模具温度较低。

蓝色曲线:RHCM成型,注塑、保压阶段模具温度较高,其他阶段模温较低。

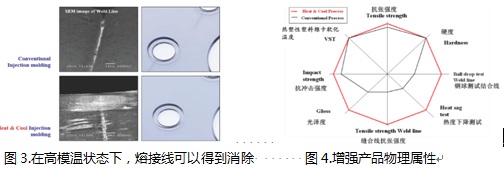

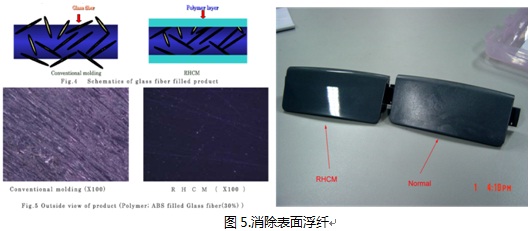

高光无痕注塑可消除产品表面溶接线、溶接痕、波纹及银丝纹,彻底解决塑料产品的表面缩水现象,并使产品表面光洁度达到镜面水平,几乎可以完全再现模具的表面状态,达到无痕的效果,见图3。产品不需要喷涂的后续加工,有效降低成本,缩短交货时间。此外,高光注塑还可解决加纤产品所产生的浮纤现象,从而使产品品质更加完美,如图5所示。

在薄壁成型中,在高温下注入熔融树脂有助于提高注塑流动性,降低注射压力,避免浇不足和困气等问题,提高产品质量与强度,见图4。而且通过成型后的速冷,也可以降低收缩应力,使脱模变得容易。同时它也可使厚壁成型注塑周期降低约60-70%。

二、Moldflow在RHCM中的应用

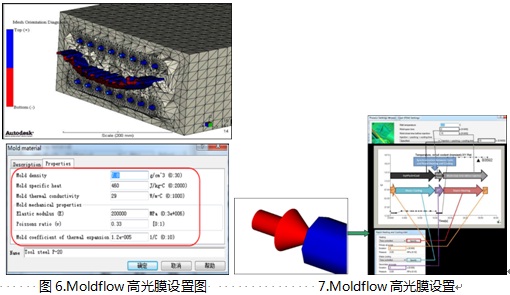

2.1 在Moldflow 2013软件中,新添加的独特的瞬态冷却分析特别适合于RHCM分析,其大概建模结构如下:1D beam 冷却水路、Dual-Domain (或3D)产品、3D tetrahedral 模具网格、3D tetrahedral 嵌件,如图6所示设置。

2.2 RHCM分析可以优化的参数有如下:加热温度、加热时间、冷却温度、冷却时间、加热方式(蒸汽、热水、电加热)、吹气时间,如图7设置。

2.3 案例一

产品信息:

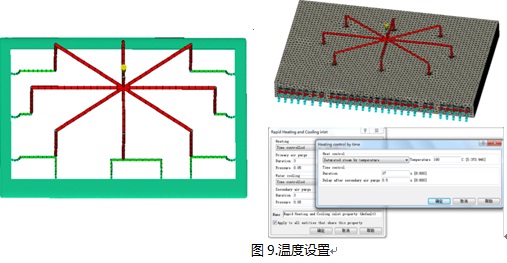

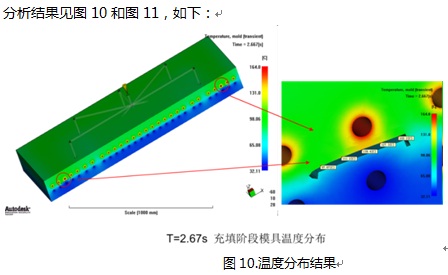

TCL液晶显示框,浇口信息见图8,设置如图9所示。

尺寸:1339*838*3.6mm 材料:ABS+PMMA,高光成型技术参数设置如下:

熔体温度:245 ℃

定模饱和蒸汽:180℃

动模冷却液温度:30 ℃

加热时间:17s

吹气时间:3s

图8.液晶显示框

综上可以得出,使用RHCM技术,可以有效的提高模温,避免因模温低而引起的产品品质不良,提高光泽度,消除熔接线。 通过Moldflow分析RHCM能帮助我们什么?

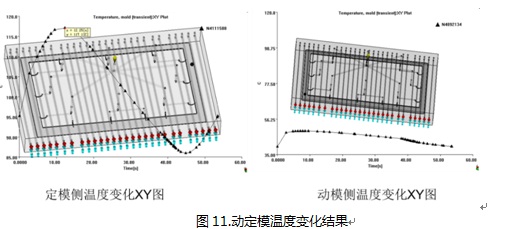

- 准确预测高光成型中模具型芯和型腔的温度分布。

- 预测塑料件的冷却时间及成型周期。

- 为实际生产中模具设计、加热和冷却系统布局优化设计提供指导方向。

- 能很好的预测及减少RHCM成型所带来的缺陷,比如翘曲、缩痕、成型压力等。

- 能准确预测高光成型中的注塑压力和熔接线。

三、小结

高光注射成型是一种新的注射成型技术,相对于普通注射成型技术有着明显的优势,但由于该项技术是国际上最前沿的技术,而且发展时间及短,成型机理、工艺、模具和设备等各方面都有待于深入研究。目前我国的高光注射成型技术尚处于起步阶段,随着塑料、电讯、汽车及制造技术等工业的发展,充分利用Moldflow进行RHCM成型数值模拟,可有效推动这一新技术的引进、研究和发展。