Moldflow在微发泡成型中的运用

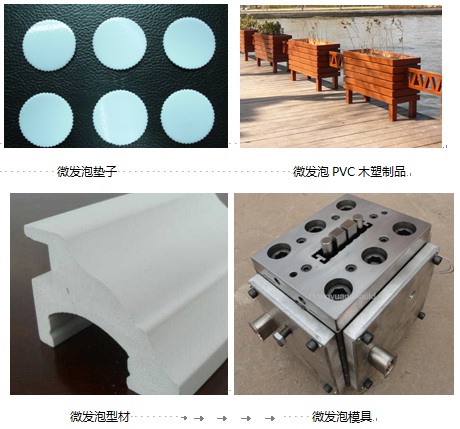

微发泡(MuCell)是指以热塑性材料为基体,通过特殊的加工工艺,使制品中间层密布尺寸从十到几十微米的微孔。微发泡注塑成型技术突破了传统注塑的诸多局限,可明显减轻制件重量和缩短成型周期,大大降低设备的锁模力,内应力和翘曲小,平直度高,没有缩水,尺寸稳定,成型视窗大等优势。微孔发泡塑料相对未发泡塑料有更高的冲击强度、韧性和疲劳寿命,特别是近年流行的木塑材料经过微孔发泡后,其机械性能有了很大提高。

1. 微发泡成型基本原理

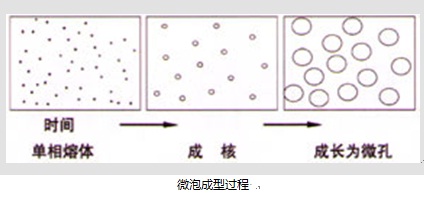

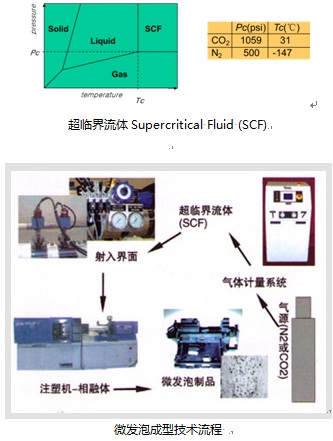

微发泡成型过程可分成三个阶段:首先是将超临界流体(二氧化碳或氮气)溶解到热融胶中形成单相溶体;然后通过开关式射嘴射人温度和压力较低的模具型腔,由于温度和压力降低引发分子的不稳定性从而在制品中形成大量的气泡核,这些气泡核逐渐长大生成微小的孔洞。

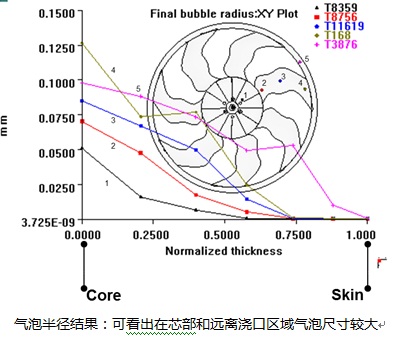

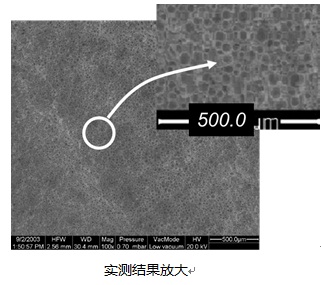

发泡后的制品横切面放大图如下,我们从中可以明显看到表层还是未发泡的实体层,这是由于模具温度较低,表面树脂冷却迅速,细胞核没有成长的时间,所以还是未发泡的实体。

2. 微发泡的加工流程

概要首先氮气或二氧化碳经过超临界流体控制系统产生超临界流体,再输出到射人界面,通过射入界面打人注塑机螺杆的搅拌区,热熔胶和超临界流体在搅拌区内充分溶解形成单相溶体,并在一定的恒定压力下保持下来,当注塑机发出射胶指令时,开关式射嘴将会打开将单相溶体射人模具的型腔中,形成微发泡产品。

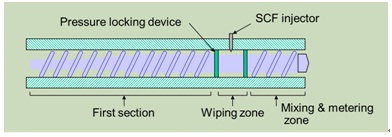

使用微发泡成型必须在注塑机上装上特别的螺杆和炮筒,工艺特点如下:

①、螺杆具有特殊的螺纹设计。超临界流体被射人搅拌区后,需要特殊螺纹来切碎超临界流体,使之与热熔胶充分溶解从而形成单相融体。

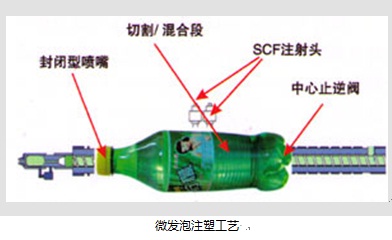

②、单相融体必须保持在一定的高压下才不会离析。Trexel注塑机的螺筒有单向止逆阀和开关式射嘴设计,从而在螺筒前端的射出段形成一个密闭高压区间。下图用汽水瓶形象地进行了说明:注射时,开关式射嘴打开,就如同汽水瓶的盖子被打开一样,单相融体瞬间注人模具型腔开始发泡。

用户也可以在现有注塑机上进行升级,更换为Trexel特制的设备,如螺杆、螺筒,加装注射器和射入界面系统,外接一个超临界流体控制器来实现。当然,也可以购买一些品牌已整和了这些特制部件的新注塑机。

微发泡成型的螺杆和螺筒是定制件,考虑与注塑机规格的配合,一般选用相若的螺杆直径,长径比通常是22:1或24:1,比普通的较长些。值得一提的是,加装了微发泡设备之后,仍可以很方便切换回传统注塑,用户可以根据需求灵活安排生产。

3. 微发泡成型的优点

微发泡成型具有很多的特点:树脂黏度降低令流体的流动性更高,这样可以减低溶胶的温度,模温和射胶压力低,塑件稳定,成型视窗大。MuCell工艺通过下列途径降低了生产的成本:

①. 树脂黏度降低:易成形薄壁件, 低的注射压力/锁模力

②. 强度/刚度提高

③. 制品重量降低(40%)

④. 降低锁模力40-80%,减少毛边,降低能耗,延长了模具寿命

⑤. 可以考虑使用更低吨位的注塑机或使用多模腔

⑥. 尺寸更稳定,减少变形,没有缩水的部件

⑦. 注塑周期缩短20-30%,增加生产效率,降低能耗,从而降低运营成本

4. Moldflow在微发泡成型中的运用

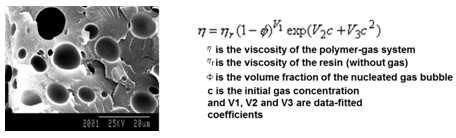

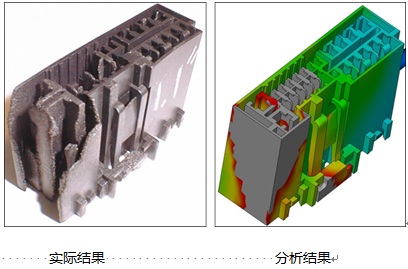

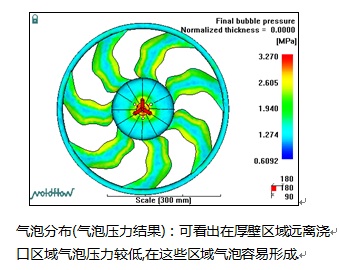

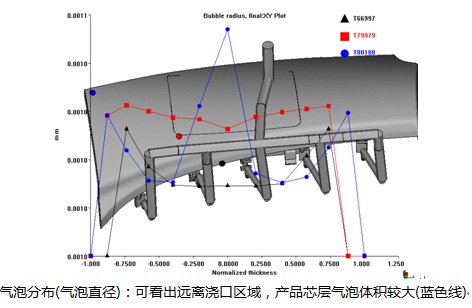

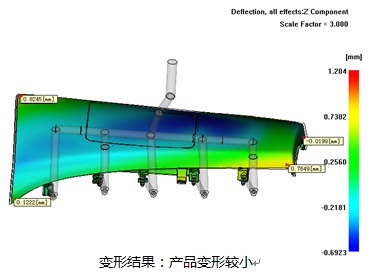

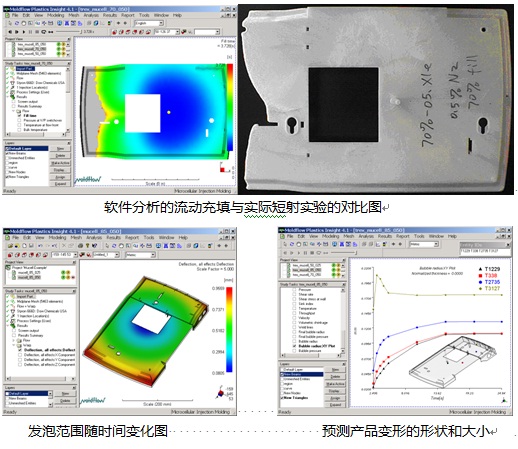

Moldflow软件可模准确模拟超临界熔体在型腔内的流动,以及微泡在型腔内的压力和气泡半径,还可预测微发泡成型对翘曲的影响;下图为实测微泡直径和Moldflow计算公式。

案例1:短射分析

案例2:

案例3:

案例4:

5. 总结

综上所述,在Moldflow客户不懈的支持下,Autodesk Simulation Moldflow技术有了不断创新,可模拟的注塑技术新工艺越来越多,相应求解器的精度也在不断的提升,Moldflow应用也越来越广泛。