先进注塑成型技术——水辅注塑成型

水辅注塑是中空或部分中空物件成型的最新方法。作为挖除厚截面的一种手段,它基本上与气辅成型是相似的。但水注射技术(WIT)具有一个很大的优点:物件内部的直接冷却。水的导热率比气体大40倍,水的热容比气体大4倍。德国Battenfeld注塑技术公司低压注塑技术主管Helmut Eckardt指出:“有了水注射技术的冷却能力,冷却周期时间可以减少到只有气体的25%。”水辅注塑技术能形成厚度更薄更均匀的物件,更能节省材料。水辅注塑技术能形成光滑的物件内表面,而气辅是要困难得多,水辅注塑技术能比气体形成更大的物件内空间和更长的中空截面。

水注塑和气体注塑的主要区别是: 气体能被压缩,而水不能。当向熔体中注入水时,水的前缘形成了牢固的边界或者高粘性的隔膜。隔膜将熔化材料向前推,而不是聚合物将水推向边上。该动作的主要原因是水与气体相比有着较高的

粘度和不可压缩性。粘性前部成为了一个撞锤把物件挖空。

当前部被水压沿着模腔推动时,它也冷却着熔体。气辅在300至 2500psi的压力下进行,而水辅一般在达到4350psi PP材料的球拍柄样板:内表面光滑

的压力范围中进行。如果气体渗透入聚合物之中,当气体又迁移出来之时,气体会使物件内表面变粗糙。

以前用气辅成型PP材料的手推车要花280秒,而用水注射技术只要68秒。用水注射技术成型含30%玻璃填充尼龙料链锯状手柄要花30秒钟,而用气辅得花61秒。

四种工艺方法

水辅注塑其过程类似于在气体注射技术中见到的工艺变化,

会因聚合物的填充、水的引入、重力或空气排水而发生着变化。

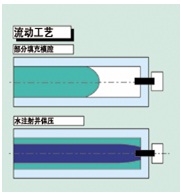

欠射: 也被叫做泡沫或充气过程,是通过熔体部分填充模具来

完成的。在熔体注射结束之前,水被注入模具之中,将材料挤

入模腔尽头以作最终的压紧。阀会隔离来自注射部件的熔体和

来自顶针的水。打开水的释放阀,让水从物件中排出。这种方法

被认为适合于极厚物件。它不会有废料或回用料。水(气)的进出点可以在同一点或接近于同一点,缺点与所需的严格控制有关。太少的材料会导致水透过熔体冲入模具中。水注射压力必须比熔体压力高,以推动它充分填充。从树脂注射到水注射的转换点会在物件表面留下停顿印记,所以A级产品是不切实际的。而且,欠射端部的材料很有可能产生较厚的截面。会拉长循环时间。

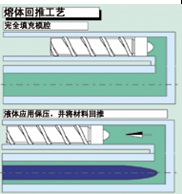

回推: 熔体完全填充模穴。打开位于熔体填充物端部的

水针,把过量的熔体挤回进注射部件的头部,这种方法

的优点包括了无废料的产生和获得A级成品的能力。就

缺点来说,它需要专门的喷嘴和检查环,来调节回到注

射部件之中的材料。用户必须注意不让水渗透进注射头

部位置里,这对于如尼龙这样的易湿材料来说,可能是一个大问题。该工艺的每个部分必须在严格控制的压力之下,把稳定而量已知的材料送入成型部件之中。回来的材料可能在温度和压力上不同于仍留在套筒中的材料,产生的过程变量可能影响下一次射出。需要有独立的空气和水的运输系统。

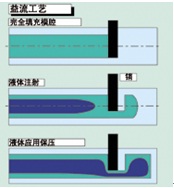

溢流: 模腔被熔体完全填充,并被阀隔离。一独立的销在模内打开使水注入,而同时模腔端部的阀从主腔至次级或溢流腔处打开一通道.入水取代熔体,将熔体挤入次级模腔中。次级阀闭合以容装和压紧熔体。通过重力或蒸发可以消除水分。据称此方法能产生A级的表面。它最接近于传统成型,产生一个较宽的加工窗口。它也要求有比短注方法较低的水压。在底部,从核心被取代的材料必须被回收。需要额外的修整来将完成品与次级模腔中的过量材料分开。

流动过程: 短注和溢流方法相结合使水在物件中流动,增强了冷却。模腔被部分填充,接着水被引入,将材料挤入填充端部。一个专用阀在填充端部打开,水冲开熔体,并通过阀进入一个水回路中。优点是材料节省和高速的冷却。缺点包括物件端部的瑕疵。低压也能使水在模内表面和物件外表面之间渗透。