Moldflow在注塑压缩成型中的应用

1. 什么是注塑压缩成型

注塑压缩成型(injection compression molding)是传统成形技朮的扩展。它能增加注塑零件的流注长度/壁厚的比例;采用更小的锁模力和注射压力;减少材料内应力;以及提高加工生产率。注射压缩成型适用于各种热塑性工程塑胶制作的产品,如:大尺寸的曲面零件,薄壁、微型化零件,光学镜片,以及有良好抗袭击特性要求的零件,如下图片所示。

注塑压缩成型(injection compression molding)也称为coining(模压成形), staAMIng(冲压成形), compressive-fill(压缩充填成形), 或者hybrid molding(混合成形)。

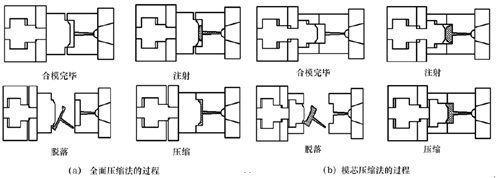

2. 注塑压缩成型技术原理

注塑压缩成型技术又称为两步成型法,是一个较为特殊的保压控制成型法。在合模过程中,动静模留有一定的空隙,间隙的大小视注射件而变化,从1mm到20mm不等。此时将一定体积的塑料完全注入型腔后,型腔内充满的塑料由于冷却而产生体积收缩,然后闭紧模具,从外部加一个强制的力使模具的尺寸变小,而使收缩的部分得到补偿,从而得到所要求的尺寸和精度。注射压缩成型法的关键技术是模具结构设计和温度、压力的控制。该技术按压缩形式分为两种方法: 全面收缩法和模芯收缩法,如下图所示。

3. 注塑压缩成型产品特点

塑件产品 |

要求 |

锁模力范围 |

| 光学元件、透镜、棱镜 |

低双折射,高光学质量 |

400到1500 |

| 光学数据存储(CD,DVD) |

低双折射,高光学质量,具良好微结构 |

350到650 |

| 医疗器械,比色皿 |

低双折射,光学均匀性 |

1500到3000 |

| 技术用薄壁塑件(插塞、移动电话外壳、笔记本电脑等) |

较高温度下不翘曲且尺寸稳定,低残余应力 |

800到3000 |

| 汽车配件玻璃 |

光学均匀性,无扭曲 |

1500到40000 |

| 小客车纺织品内饰表面或背面注塑成型 |

保护装饰材料,产品无翘曲 |

2500到13000 |

4. 注塑压缩成型技术优点

1) 降低模腔压力 2) 减少分子取向 3) 降低残余应力 4) 降低不均匀收缩 5) 克服沉孔与翘曲 6) 降低双折射 7) 减少密度变化 8) 提高尺寸精度

5. 关于AMI/Injection Compression分析

(1)工作原理:

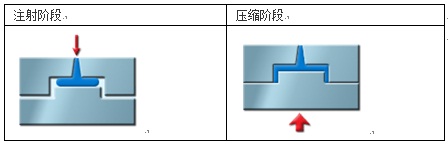

AMI/Injection Compression可以仿真以下两个成形特征阶段:

注射阶段——在这个阶段中﹐模穴的厚度应该要设计的比成品的肉厚大﹐以使塑料可以容易的充填至模穴末端。

优点:由于塑料易于充填﹐因此可以采用低的压力﹐产生较小的应力。

压缩阶段——在充填过程中或是充填之后﹐使用一压缩力来挤压模穴﹐强迫塑料充填至模穴中还末被充填的区域。

优点:可以在模穴中产生更一致的保压压力。相对于传统的成形技朮﹐这可以使成品具有更均一的物理性能﹐以及低的成形应力。

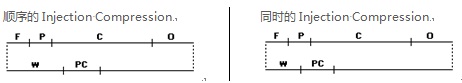

(2)顺序成型或同时成型:

Injection compression成形可以是顺序成型或是同时成型 。

在顺序成型过程中﹐注射过程(充填﹐保压)与压缩过程(速度控制﹐压力控制)不是同时工作。压缩在充填和保压结束时开始进行。

在同时成型过程中﹐注射过程与压缩过程同时进行。

在下面两个图表中:

上面的一条线代表注射过程﹐F = 充填时间, P = 保压时间, C = 冷却时间, O = 开模时间

下面的一条线代表压缩过程, W =压力等待时间, PC = 压缩时间

(3)成型工艺详细信息:

偏大的模穴:对于injection/compression成形, 最初模穴的厚度应比产品设计的肉厚大0.5 到 10 mm; 稍后的过程厚度会减小。

偏大的模穴:对于injection/compression成形, 最初模穴的厚度应比产品设计的肉厚大0.5 到 10 mm; 稍后的过程厚度会减小。

注射:熔融塑料注射进入模穴。

注射:熔融塑料注射进入模穴。

压力等待:此时压力停留在预先设定的位置上﹐它将会在这个位置停留一段时间。这个时期就称为压力等待时间﹐它起始于融熔塑料开始注射时﹐结束于压力开始作用时。

压力等待:此时压力停留在预先设定的位置上﹐它将会在这个位置停留一段时间。这个时期就称为压力等待时间﹐它起始于融熔塑料开始注射时﹐结束于压力开始作用时。

压缩:压力开始作用时压缩阶段就开始了。(压力有时也称作活塞﹐模具的活动侧﹐或者移动压板) 整个压力压缩时间包括速度控制下的压缩时间与压力控制下的压缩时间。

压缩:压力开始作用时压缩阶段就开始了。(压力有时也称作活塞﹐模具的活动侧﹐或者移动压板) 整个压力压缩时间包括速度控制下的压缩时间与压力控制下的压缩时间。

速度控制下的压缩:在压缩阶段﹐压力的运动最初是受速度控制﹐可以通过压力速度与位移的曲线来控制。对应于位移的每一段变化﹐压力有着不同的速度。当压力达到预先设定的压力值时﹐这种类型的运动就结束了。

速度控制下的压缩:在压缩阶段﹐压力的运动最初是受速度控制﹐可以通过压力速度与位移的曲线来控制。对应于位移的每一段变化﹐压力有着不同的速度。当压力达到预先设定的压力值时﹐这种类型的运动就结束了。

压力控制下的压缩:当压力值达到预先设定的吨数时﹐压力就由速度控制转为压力控制了。压力能继续移动﹐但是处于恒定的压力作用下。

压力控制下的压缩:当压力值达到预先设定的吨数时﹐压力就由速度控制转为压力控制了。压力能继续移动﹐但是处于恒定的压力作用下。

固定的压力:当压缩阶段完成后﹐压力会停留在这个位置﹐并一直保持这一固定的位置。

固定的压力:当压缩阶段完成后﹐压力会停留在这个位置﹐并一直保持这一固定的位置。

压力返回:当保压和冷却结束﹐开模开始时﹐压力开始返回。

压力返回:当保压和冷却结束﹐开模开始时﹐压力开始返回。

注: 为了使注射压缩分析成功运行,必须指定大于 1 吨的锁模力。

(4)压缩设置:

压力机打开距离

压力机打开距离

“压缩压力控制器”对话框中的压力机打开距离值是指,注射开始时压力机的初始位置与移动和静止的两半模具之间的空隙与最终零件厚度相等时的压力机位置之间的距离。

通常,压力机打开距离的范围介于零与零件最大厚度的三倍之间。理想情况下,会在压力机压缩阶段完全达到压力机打开距离。检查分析日志,确保压力机在压缩阶段结束后完全关闭。

压力机等待时间

压力机等待时间

在注射-压缩成型工艺中,塑料熔体会先后经历注射过程和压缩过程。在工艺初期,当开始注射塑料时,压缩压力可在进入下一过程之前保持恒定。压力保持恒定不变的时间段即为压力机等待时间。

压力机压缩时间

压力机压缩时间

在注射-压缩分析中,预设数量的塑料熔体被浇注到打开的型腔中之后,压缩过程即可开始。压缩阶段包含以下两个过程:

第一个过程:压缩压力的移动受到速度的控制。

第二个过程:压缩压力的移动受到作用力的控制。

完成这两个过程所需的时间即为压力机压缩时间。压力机压缩时间结束后,压力机将在整个工艺(即完成保压、冷却和开模全过程)结束之前保持静止状态。

压力机压缩力

压力机压缩力

在注射-压缩分析的压缩阶段,压力机压缩力是指压力机在不损坏两半模具的情况下压缩塑料熔体时所使用的力。压缩阶段包含两个过程:第一个过程是压缩受到速度的控制;第二个过程是压缩受到作用力的控制。在此分析中,当达到指定的压力机压缩力时,将从速度控制切换到作用力控制。

注: 压力机压缩力不得超过最大锁模力。

增量距离处的压力机压缩速度

增量距离处的压力机压缩速度

在注射-压缩分析中,压缩压力机将在增量距离处移动。对于每个增量,压力机都以恒定速度移动。在压力机压缩阶段,压力机移动的总距离(从开始注射塑料的位置到压力机保压过程结束的位置)应近似等于指定的压力机打开距离。

(5)注塑压缩分析结果解读:

型腔体积:XY图可用于显示模具活动部分对模具型腔整体体积的影响。

型腔体积:XY图可用于显示模具活动部分对模具型腔整体体积的影响。

1). 将型腔体积:XY图结果与作为工艺设置部分设置的压缩设置进行比较。压力机等待时间、压缩速度和压力机压缩时间应与图形结果相符。

2). 将型腔体积:XY图报告的最终型腔体积与分析日志中报告的模型网格体积进行比较。二者应相符。如果型腔体积:XY图中报告的体积大于模型体积,这可能表示熔体在模具接近预期型腔体积之前便在低于其转变温度的情况下冷却。

3). 检查影响熔体粘度的因素(如熔体温度)以及影响压力机压缩熔体能力的因素(如压力机等待时间和压缩力)

压力机作用力:XY 图结果可显示出分析期间压力机所施加的作用力,该结果将呈现在作用力与工艺时间的 XY 图上。

压力机作用力:XY 图结果可显示出分析期间压力机所施加的作用力,该结果将呈现在作用力与工艺时间的 XY 图上。

1). 对于注射-压缩成型的压缩阶段,压力机作用力将通过压力乘以分型面上的压缩表面(不包括浇注系统)在特定时刻的投影面积计算得出。

2). 只要应用了压力机保压,那么当压力机作用力达到了所需的压力机作用力时,它就会保持在预设值(恒定作用力)不变。

压力机位移:XY 图结果可显示出当模具-型腔空间减少(被压缩)时,压力机从参考(起始)位置移动到压缩阶段结束时的最终位置的距离,该结果将呈现在距离与工艺时间的 XY 图上。

压力机位移:XY 图结果可显示出当模具-型腔空间减少(被压缩)时,压力机从参考(起始)位置移动到压缩阶段结束时的最终位置的距离,该结果将呈现在距离与工艺时间的 XY 图上。

1). 我们的目的是运行可生成压力机位移结果的注射-压缩分析,生成的结果等于(或尽可能接近)您为压力机打开距离指定的输入值。当这些值相等时,成型零件的厚度将与指定的设计厚度相同。如果压力机位移结果与压力机打开距离不够接近,您可以调整输入、重新运行分析然后重新检查结果。

使用以下方程式可确定最终的成型零件厚度与设计厚度的接近程度。

2). 例如,假设:0.60mm = 设计厚度 ;

0.59mm = 压力机打开距离 ;

0.57mm = 压力机位移

注: 设计厚度 + 压力机打开距离(输入)- 压力机位移(结果)= 最终成型零件厚度。

压力机速度:XY 图结果可显示出分析期间压力机移动的速度,该结果将呈现在速度与工艺时间的 XY 图上。

压力机速度:XY 图结果可显示出分析期间压力机移动的速度,该结果将呈现在速度与工艺时间的 XY 图上。

6. Moldflow的解决方案

Moldflow模拟玻璃普通注塑成型及注塑压缩成型,结果进行比较。模型如下图:

Moldflow模拟玻璃普通注塑成型及注塑压缩成型,结果进行比较。模型如下图:

V/P切换处的压力比较,注塑压缩成型注塑压力明显降低,如下图所示:

V/P切换处的压力比较,注塑压缩成型注塑压力明显降低,如下图所示:

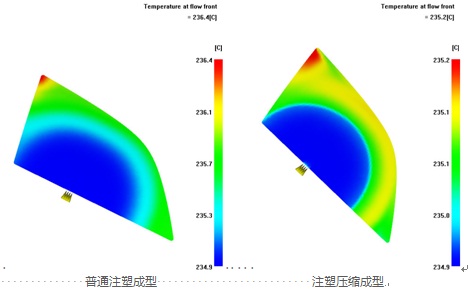

料流前锋温度比较,注塑压缩成型注塑前锋温度更加均匀,如下图所示:

料流前锋温度比较,注塑压缩成型注塑前锋温度更加均匀,如下图所示:

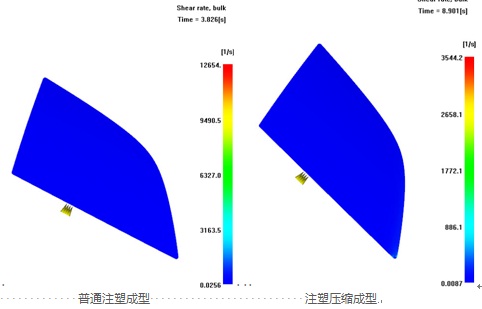

剪切速率比较,注塑压缩成型注剪切速率更低,符合材料的剪切许用值,减少了分子取向,光学效果优良,如下图所示:

剪切速率比较,注塑压缩成型注剪切速率更低,符合材料的剪切许用值,减少了分子取向,光学效果优良,如下图所示:

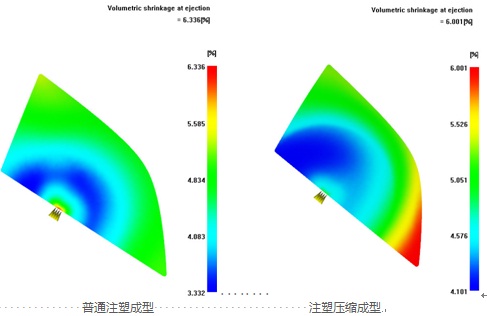

顶出时刻体积收缩比较,注塑压缩成型体积收缩更均匀,降低了残余应力,如下图所示:

顶出时刻体积收缩比较,注塑压缩成型体积收缩更均匀,降低了残余应力,如下图所示:

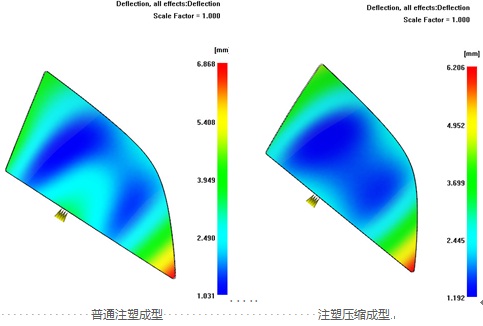

总体变形比较,注塑压缩成型降低了翘曲变形,如下图所示:

总体变形比较,注塑压缩成型降低了翘曲变形,如下图所示:

7. 总结

对于高分子聚合物的塑料来说其成形收缩率大,尺寸比较难控制,收缩不均会造成残余应力,最终影响制品强度。现在像薄壁成型,光学镜头,后挡风玻璃等对制品光学性能越来越高,更低的折射率,翘曲变形小,故传统的注塑成型已经满足不了,开始更多的使用注塑压缩成型来获得更好的产品质量。

通过moldflow的注塑压缩成型分析,可以有效的与传统注塑成型进行比较,检查出潜在的成型缺陷,降低试模次数,为大批量生产提供技术保障。