结合线/熔接线的优化手册

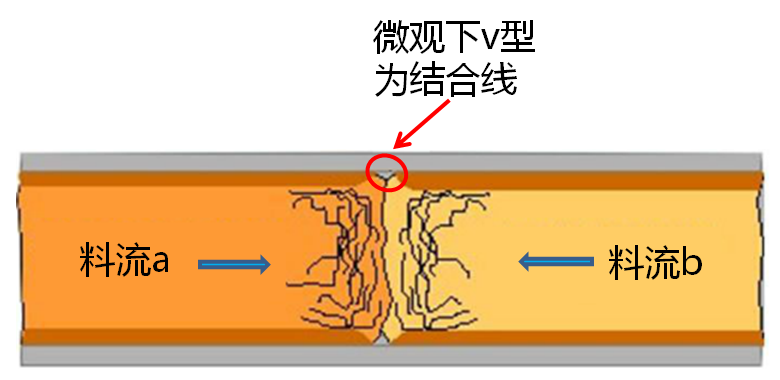

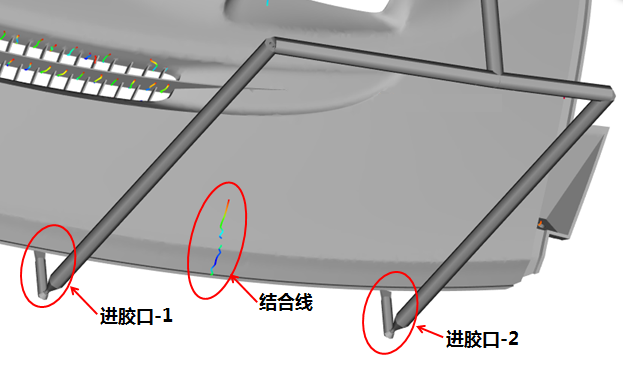

注塑成型过程中,当采用多个进胶口或产品有孔、厚度尺寸变化较大时,塑料熔体在模具型腔内会发生两个方向或以上的料流,当两股熔体相遇时,就会形成结合线/熔接线(welding line)。结合线/熔接线是在模具充填过程中形成的,但是它的形状和结构与整个注塑成型过程相关;结合线/熔接线的存在不仅影响到产品的外观质量,而且对产品的力学性能影响很大。

在当前数字化技术时代,可以通过先进Moldflow CAE软件,准确的预测结合线的位置和形状,结合本文从产品设计、模具结构和注塑成型工艺阐述的优化方案,再利用Moldflow进行分析验证与优化,使产品结合线问题能够得到最好的改善。

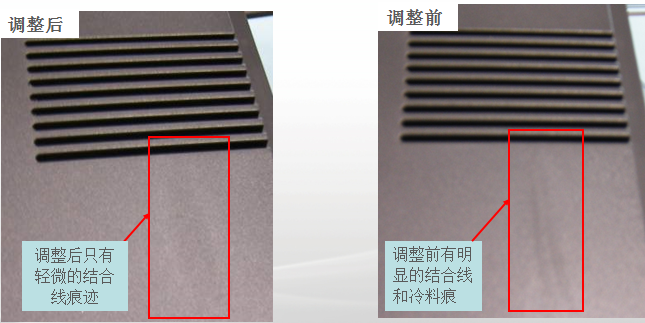

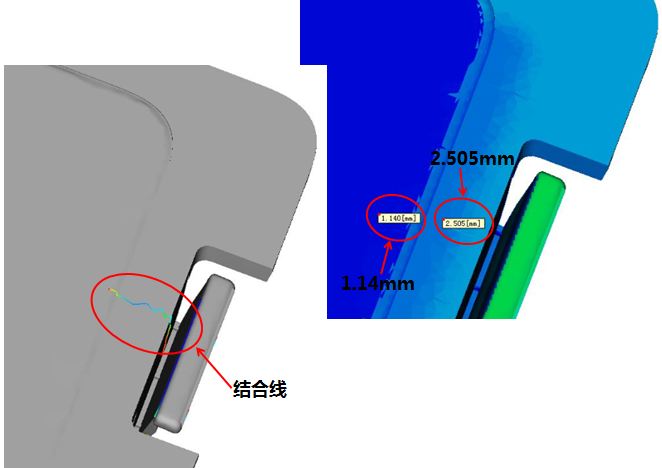

图A:微观下的结合线

图B:多浇口造成的结合线

图C:产品结构有孔造成的结合线

图D:厚度尺寸变化造成的结合线

一、结合线强度差的原因:

1.材料在模腔流动过程中,熔体温度被冷的模具型腔带走,导致料流波前的材料温度变低,两股较低温度的材料融合不紧密, 使 产品强度变差,这是结合线强度差的主要原因。

2.结合线处的模具排气不好,气体会阻碍两股料流充分融合。

3.结合线处有杂质、油或水等其它异物阻挡两股料流融合。

4.注塑压力过低,影响两股料融合

二、改善结合线的方法:

A.产品设计:

1.结合线位置加Rib加强结构,改善流动与增加强度。

2.局部减胶或加胶,起节流作用,改变结合线位置。

3.避免结合线位置壁太薄

4.在强度要求不高的情况下,可以增加表面咬花纹理的方式改善外观

B.模具

1.在结合线处开溢料井,使用该方法的原理是把料流波前温度较低材料赶到溢料井中,结合处的料温变高,达到两股料结合更好的目的;但是需要后加工与增加废料量。

2.单孔状产品,使用圆环状薄膜浇口

3.增加流道、浇口尺寸

4.加强模具排气,特别结合线处增加排气入子;以及使用真空抽气设备

5.模具材料使用透气钢或3D打印技术打印的排气模仁

6.结合线处模具局部加热(结合线处增加水路、增设加热棒等)

7.用热流道顺序阀模具

8.利用流道节流阀的方式改变结合线位置

9.使用急冷急热模具

C.注塑成型工艺

1.用高的成型温度

2.高压快速填充

3.塑料原料充分干燥

4.适当的背压压力,以最好的驱除塑料熔体内水汽

5.适当降低锁模力(为了改善模具排气)

6.减小/增加注塑机射嘴尺寸

7.更换大吨位或高速注塑机

8.可利用降低射出速度的方式,改变结合线位置(适宜多浇口产品)

三、调整成型工艺改善结合线案例:

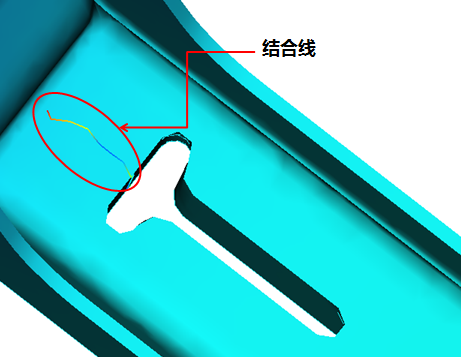

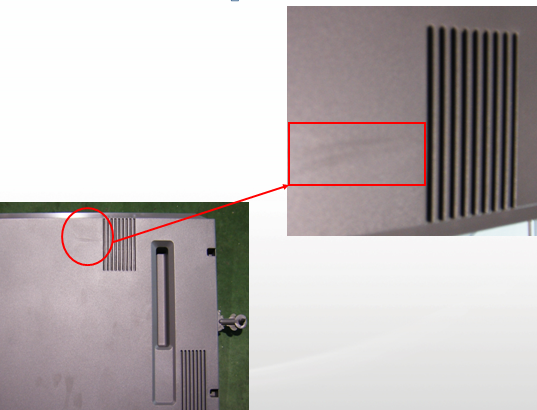

图E:注塑成型后的产品表面结合明显

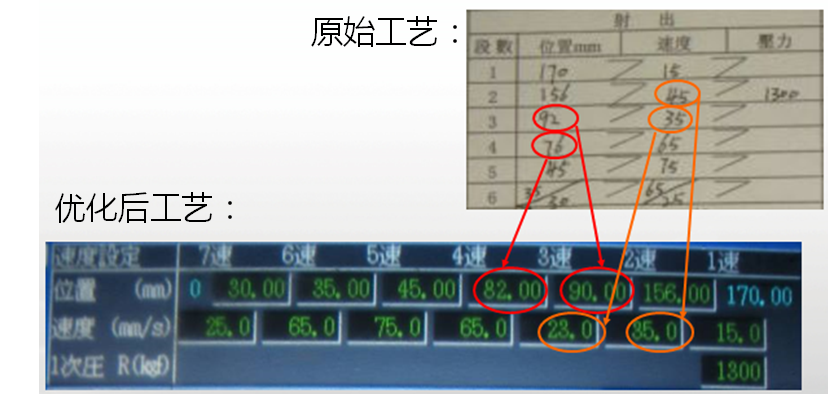

图F:调整前后的成型工艺

PS:母模模温由65℃调高到75 ℃。

图G:调整前后样品对比,优化后的结合线明显变淡