如何运用Moldflow判定熔体的充填模式

熔体的充模图是塑胶熔体前沿流经浇注系统并充填整个模具型腔过程的瞬间写照,充模图中反应的信息对注射制件的质量有着非常重要的影响,是项目充填分析的关键指标之一。

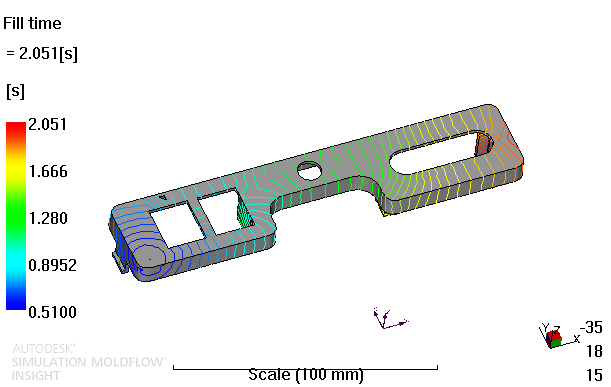

图1-1是用两种不同的方式表示的流动充填图例子,左图是用等值轮廓线显示的流动充填模式,图中线与线之间的距离代表相同熔体的流动充填时间或其他物理参数;右图是云图类型的流动充模图,不同的颜色代表不同的熔体流动充填时间或其他物理参数。

图1-1 流动充模图

充填图是发现充填问题的重要依据,而这些问题多数源于产品设计阶段,特别是当产品结构比较复杂的时候,按照传统的注塑,熔体充模过程及其流动方式是在注塑机上通过一系列的短射实验来获得的,短射对象可以是快速原型样品,也可以是实际注射产品。技术的进步开拓了CAE应用的深度与广度,引用Moldflow软件在计算机上模拟熔体充模过程及其流动方式,可以“先期”解决制件成型中的潜在问题,流动分析越早,充填流动潜在问题发现的就越早,解决起来就越容易,花费成本也就越少。

一、过压

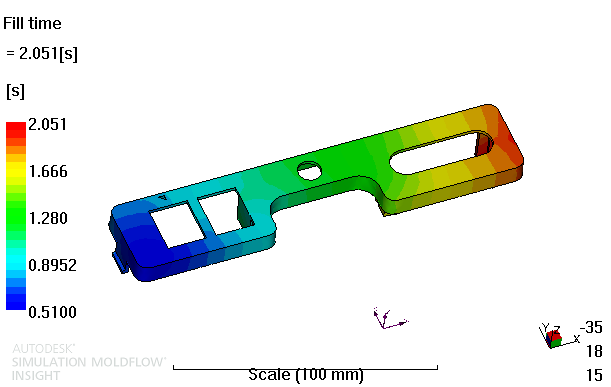

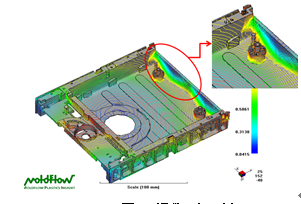

过压是引发注射制件翘曲的重要原因之一。塑料是高压塑性材料,无论是单腔注塑还是多腔注塑,过压及其由此引发的翘曲都是源于熔体的不平衡流动。熔体前沿总是先流经阻力最小的路径,即使在单腔注塑中,熔体也是先充填容易流动的区域,然后再充填其他区域。但是,当熔体充填其他区域时,已充填的区域相当于在持续保压,于是该区域过压。图2-2中所示的底边缘带多个浇口的产品,填充过程中会形成过保压。图2-2中显示了三种信息,等值线表示熔体充填时间,彩色云图表示压力分布,独立曲线表示熔接痕。

图2-2 注射过程中的过压

熔体充填过程中的过压现象会导致制件内较大应力的产生,这实际上是若干因素综合作用的结果,未过压区域的分子取向较低,而过压区域分析取向较高,从而造成制件整体收缩的不均匀和应力分布不均匀,当应力大于制件自身的强度时,制件就会发生翘曲。

二、跑道效应

图3-3是跑道效应的一个例子,制品侧边中心部分较薄,两边却较厚,从制件顶部进胶,由于聚合物在填充的过程中更倾向于流动阻力较小区域,因此注射时熔体优先沿较厚区域流动,造成所谓的跑道效应(熔体未按设计顺序充填模腔)

图3-3 跑道效应示例

跑道效应通常会引发包括困气和熔接痕在内的充填问题,基于这个原理,就能够有选择性地控制熔体充填的流动路径。

方法:

整个零件的壁厚差异过大会产生问题,但有时从设计角度来讲,这又是必要的。然而,在前一个示例中,厚区域的跑道效应实际上不是问题所在。问题是非平衡流动导致了跑道效应的产生。如果塑料同时到达厚边缘的所有部位,便不会产生跑道效应。

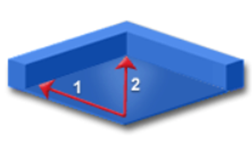

流动路径 1 短于流动路径 2。但是,稍微加厚流动路径 2 或减薄流动路径 1 ,就可以迫使塑料同时到达厚边缘的所有部分,这会产生流动平衡。

三、潜流现象

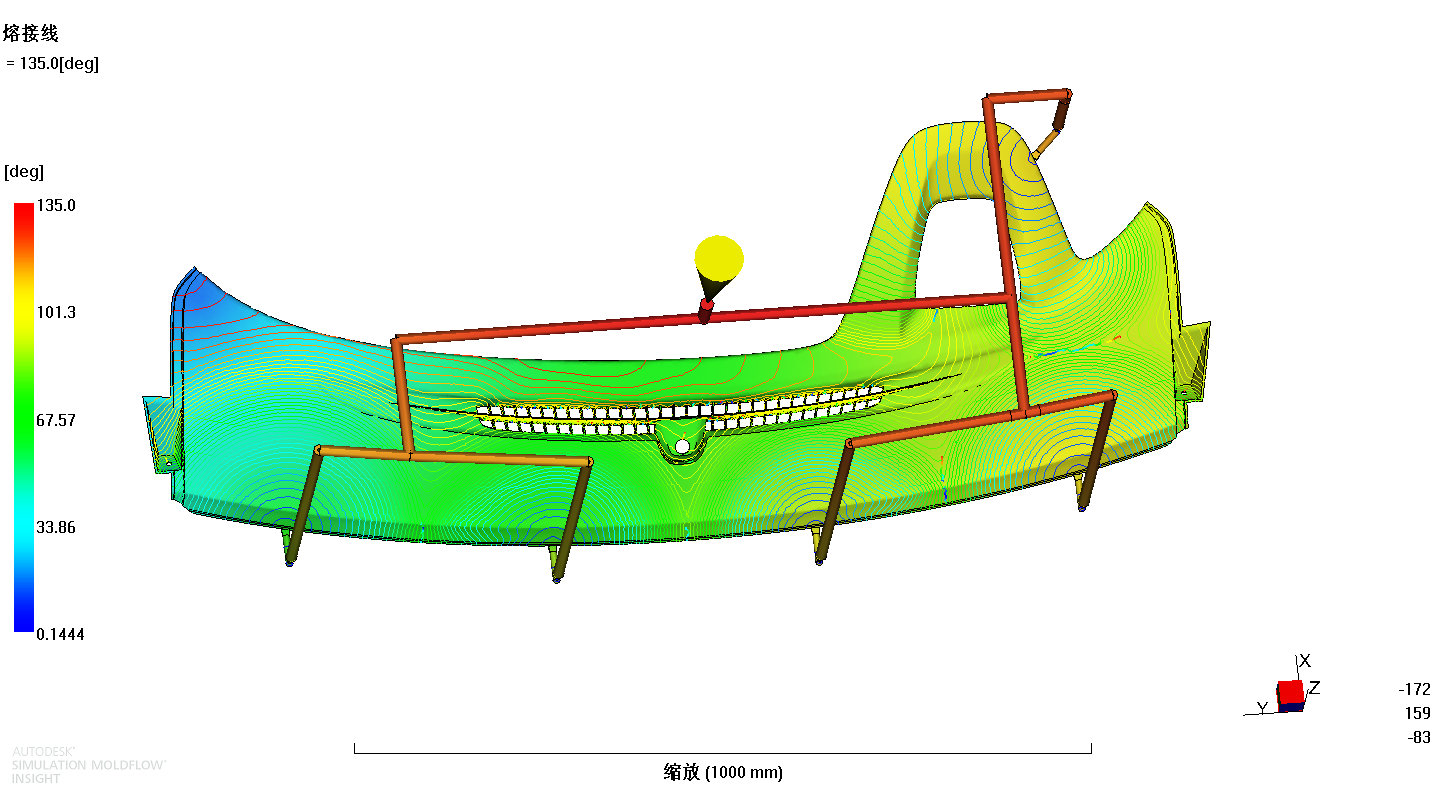

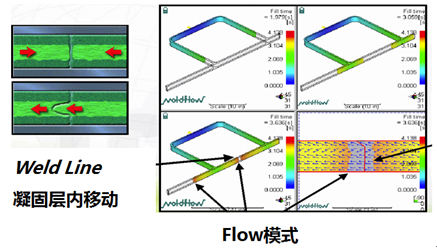

潜流是塑胶熔体充模流动中遇到的另一个问题,图4-4示例是潜流的一个例子,从两侧浇口进入模腔的熔体与中部浇口进入的熔体交汇,形成熔接线,然后反向流往其他区域

图4-4 潜流现象示例

左图是熔接线的局部放大图,熔接线附近的熔体流动一旦停止或减慢,冻结层厚度增加,但是,继续从熔接线两侧流过来的熔体使得原有的冻结层因受摩擦热而重新融化,如红色箭头所示熔体流动方向,应该与熔体充填等值线垂直,否则便表明模腔内产生了熔体潜流,这种潜流现象(效应)不但会影响制件,而且也影响其结构性能。

四、迟滞现象

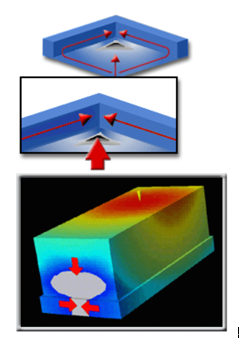

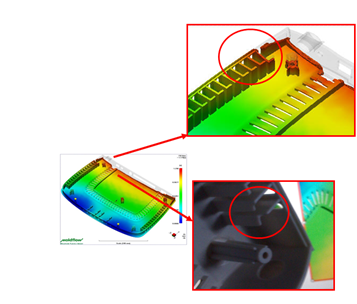

为了理解迟滞效应,请看下图5-5所示的迟滞效应的例子,塑料熔体首先从浇口处流入,然后大致沿标识的流动路径逐渐流向型腔末端,如前面所提到的塑胶熔体具有选径流动性质(即前面所说的跑道效应),所以,到后来都没有足够压力来继续推动熔体前沿充填薄壁区域,刚进入薄壁区的熔体流速下降相当快,热量不断散发,一直要等到模腔其他区域充满,且注射压力积聚到一定程度,薄壁区的熔体才会重新开始加速流动,这就是所谓的迟滞效应。

如果这种效应非常严重,熔体前沿料流就会冻结,造成模腔充填不完全,图6-6短射现象。

图5-5 迟滞现象示例 图6-6 短射现象示例

五、总结

熔体充填流动分析最好开始与产品设计阶段,因此流动分析越早,充填流动潜在问题发现的越早,解决起来就越容易,花费成本也就越少,后期制品质量也就越容易管控。为了得到高质量的制件,可以从以下途径来改善熔体充填模式:

-

制件设计

-

模具设计

-

浇口位置

-

注射速率曲线

-

模具温度和熔体温度

-

材料选择

利用Moldflow流动分析,可以在模具制造之前优化制件设计和模具设计,从而缩短模具开发周期,降低生产成本,提高制件质量。