打印机行业应用Moldflow成功故事分享

1、引言:

近些年来,随着塑胶行业的竞争越来越激烈,对产品质量的要求也越来越高,客户的观念也不断变化。他们已经认识到将科学的方法应用到企业流程中的重要性。很多专家说,这个世纪国外可以领先于中国的技术当首推CAE。在国外,CAE技术已经广泛的被应用到各个领域内,Moldflow也同样如此,世界500强的企业都在使用Moldflow.他们已经行成了这样的观念:所有塑胶产品设计和模具设计都需要经过Moldflow分析验证后才进行加工和制造。

很多工厂做产品依然使用传统的工作方式,依赖工程师的经验来指导设计,但往往是,新材料不断被应用,产品设计和模具设计需要多次变更,多次往返加工,导致工期延长和成本上的巨大浪费。并不是说经验不重要,经验是工程师长期工作的积累,对设计起着引导作用。但毕竟经验只有在特定条件下是成立的,应对各种变化就显得束手无策了,尤其当产品结构设计不断变化,客户要求的精度也越到越高的时候,仅通过经验来达成客户认可的产品质量是很困难的,而Moldflow是综合考虑产品材料、结构和模具设计以及注塑工艺等条件,在电脑上模拟注塑的整个过程,准确的预测了潜在的设计问题。

以下以打印机行业产品做的一套模具为例:

2、模具设计介绍

该产品是复印机配件,起着调整纸张位置的作用。

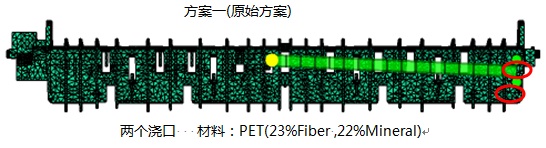

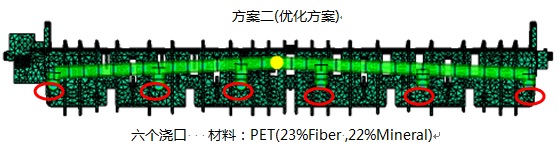

如下图所示。在加工之前,类似这种长条形产品,打印机行业的设计人员凭经验是将胶口的位置放在长条形产品的右侧一端,并采用两点胶口。

3、变形结果介绍

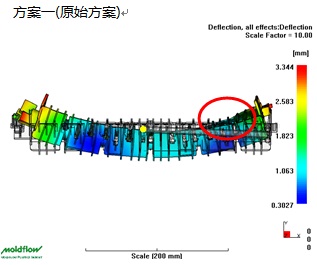

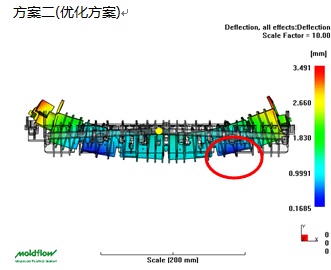

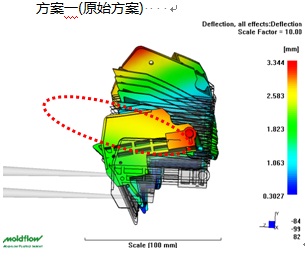

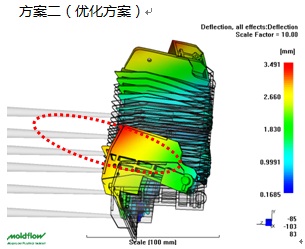

以上是放大10倍的变形效果,从圈示区域来比较,方案一中产品明显发生了扭曲现象,而方案二没有这样的情况,变形趋势较好。实际设计时,工程师并没有做Moldflow分析,而是直接按照自己的经验选择方案一开始模具设计和加工。实际试模后发现该产品发生了扭曲,这和我们的分析结果是一致的,我们可以从另外一个方向上比较两个分析结果,如下图所示。

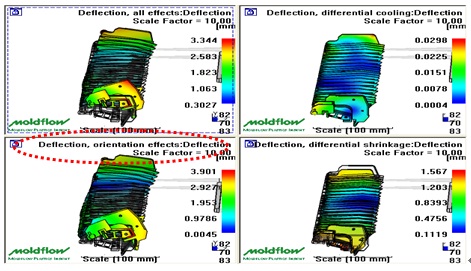

分析结果给了我们直观上的认识:选择不同的浇口位置可以改善产品的变形。但是我们通过Moldflow进一步分析发现,导致产品扭曲的主要原因是由于材料中fiber的影响 ,如下图所示。

在Moldflow的变形分析结果里,变形的原因可归结为冷却不均匀、分子取向和收缩不均匀等因素,而Fiber的orientation导致了该产品扭曲。在产品结构确定情况下,导致Fiber不均匀的orientation的主要原因是浇口位置。当浇口位置确定后,Fiber的orientation的总体趋势也随着确定。所以当加有fiber的材料来成型产品时,我们一般都是通过调整浇口位置来改善变形。

该产品通过经过调整浇口后,选择方案二扭曲的现象得到了改善,经过装配之后产品的尺寸及变形符合客户要求。

三、结论

通过以上这个案例,我们了解到传统的设计模式已经制约了企业的发展,尤其是在当前模具行业的竞争越来越激烈,客户的要求越来越高,价格却越来越低的情况下,如何降低企业的生产成本在竞争中取得优势呢?一个科学的业务流程是非常最重要的,通过Moldflow可以有效的帮助模具企业用科学的手段驱动设计,优化设计的整个过程,从而缩短模具设计周期,减少试模次数,提高企业的核心竞争力。