注塑件变形理论及Moldflow CRIMS介绍

随着对注塑制品质量要求的不断提高,翘曲越来越多地受到了关注,现已成为衡量制品质量的指标之一。塑料材料从熔融态到冷却凝固过程中都会有较大的体积收缩,在注射成型的充填阶段结束后继续施加压力可减小材料的体积收缩,但无法完全消除。各向均匀收缩只会使体积变小,而当制品发生不均匀收缩时就会产生内应力,当该内应力超过材料的刚度时就会发生翘曲现象。故翘曲主要是由于制品收缩不均造成的,而长时间翘曲则可能造成制品变形,甚至产生裂缝等。

通常翘曲变形会受到多种工艺因素的影响,在对塑料制品进行翘曲分析之前,必须先进行流动、保压和冷却分析,这些分析的精确性是翘曲分析的前提。

制品翘曲变形分析的基本理论

目前制品翘曲变形计算所采用的数学模型主要基于残余应变理论和残余应力理论两类。

1.1 残余应变理论

残余应变理论基本上是经验性的,它主要考虑的是收缩率因素,表述如下

其中: 是平行于流动方向的线性收缩率,

是平行于流动方向的线性收缩率, 是平行于流动方向的线性收缩率,

是平行于流动方向的线性收缩率, 是体积收缩率,

是体积收缩率, 是结晶度,

是结晶度, 是平行于流动方向的分子定向度,

是平行于流动方向的分子定向度, 是垂直于流动方向的分子定向度,

是垂直于流动方向的分子定向度, 是体现模具对翘曲变形约束的量。

是体现模具对翘曲变形约束的量。

这些参数可分别通过流动分析和冷却分析后得到。另外 是与收缩性有关的材料常数。该模型考虑了模具温差引起的弯曲弹性模量的影响,故由该理论易知从收缩角度分析翘曲时的影响因素在于体积收缩率、结晶度、取向度及模具约束等,进步分析体积收缩率等即可得知制品翘曲情况。

1.2 残余应力理论

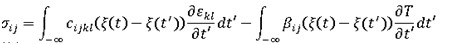

残余应力理论一般基于高聚物的粘弹性理论,它直接进行残余应力的计算,通过对注塑过程进行模拟,分析塑料制品在流动、保压及冷却过程中的应力积累,预测其翘曲变形。现通常认为,注塑制品的残余应力主要有残余热应力和残余流动应力两个来源。基于残余应力理论的残余应力计算按照是否考虑收缩率因素又分为两种一种未考虑收缩率因素,另种考虑收缩率因素,对残余应力计算结果进行修正,其理论模型描述为

式中  为应力张量,

为应力张量, 表示材料力学性能的张量,

表示材料力学性能的张量, 材料温度的时间等效值,

材料温度的时间等效值, 应变张量,

应变张量, 表示材料热性能的张量。

表示材料热性能的张量。

Moldflow的CRIMS模型

2.1修正的模具内残余应力(Corrected Residual In-Mold Stress)介绍

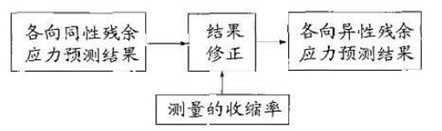

考虑收缩率因素的残余应力理论(简称CRIMS模型)涉及了定注塑压力下塑料冷却时的应力变化过程,其中包括冷却时的热应力和收缩引起的应力变化及压应力,故由该模型可知体积收缩率、结晶度、取向度和模具约束等的影响。它的模拟结果将更加接近实际,该模型如下图所示

图1.CRIMS模型

涉及到的具体重点如下:

2.1.1 体积收缩率Volumetric Shrinkage

所有收缩的驱动

从PVT数据中计算出来

2.1.2 结晶度

结晶学理论计算得来

用来描述收缩时的结晶度

冷却速度的影响

结晶度越高,收缩越大

2.1.3 模具的约束

约束平面的移动

可以在厚度方向上收缩

产品在模具中取出后应力释放

-依赖于温度变化

-产品在模具中的时间

2.1.4 取向

由凝固时的剪应力决定

应力的释放

平行于流动和垂直于流动方向上的收缩差异

图2.收缩计算的基本原理

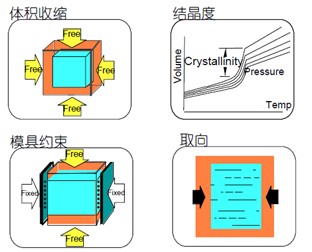

2.2 Moldflow实验室的收缩测量

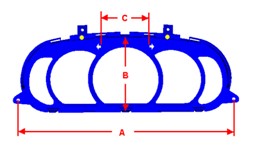

测量方法为:MPL Shrinkage Test Method (QOP-17-M),可以测量模拟预测平行和垂直的收缩,精确的翘曲预测要求精确的收缩大小和倾向预测,考虑了6个因素:注塑机设置、材料、模具、边界条件、材料数据库、产品模型等。

图3 测试注塑机(Battenfeld BK-T 1500/400 Injection molding machine)及标准模型

针对于材料的收缩方式,使用一个模型涉及到28项注塑条件执行试验作为结果,包含如下:模型厚度、熔融温度、模具温度、注塑时间及曲线、保压时间及曲线、冷却时间。一个技术发展水平的测量系统用于建立收缩方法,之后从工具中收集原始数据用于建立CRIMS模型

图4 测试系统

图5伊萨卡岛试验室的收缩模具

2.3测试得到的数据

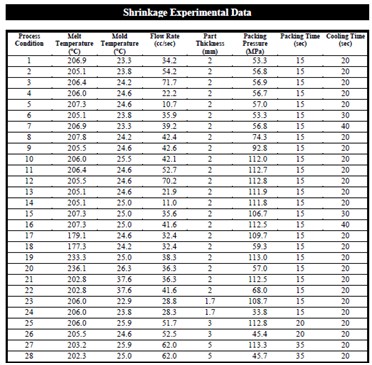

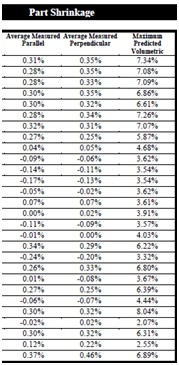

测试得到的数据如下表格:

表格1 收缩测试结果

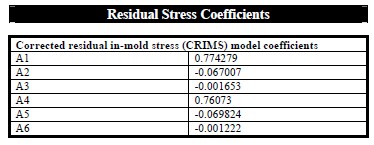

表格2 CRIMS 6参数

其中的6个参数,A1、A2、A3 修正平行方向收缩,A4、A5、A6修正垂直方向收缩. A1. A2. A4和A5是比例因子. 而A3和 A6 收缩值。

2.4运用CRIMS模型计算案例

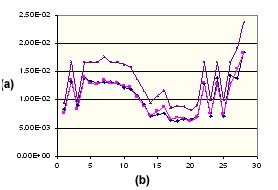

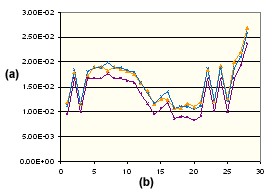

针对于聚丙烯的平行收缩,如下图:

图6聚丙烯的平行收缩

(a) 收缩百分比,(b) 成型条件设置数,  测量到的平行收缩,

测量到的平行收缩,  修正后的平行收缩,

修正后的平行收缩,  计算出的关键值(各向同性)。

计算出的关键值(各向同性)。

此图显示了测量到的聚丙烯平行于流向的实验收缩值。还显示了计算出的理论平行收缩值(使用热粘弹性模型)以及修正后的平行收缩值。很明显,修正值与测量值相当一致。如下图所示,同一聚丙烯材料在垂直方向上也可取得相似的改进。

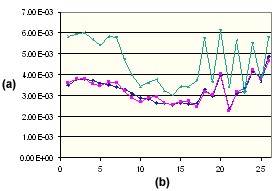

针对于聚丙烯的垂直收缩,得到的图如下:

图7聚丙烯的垂直收缩

(a) 收缩百分比,(b) 成型条件设置数,  测量到的平行收缩,

测量到的平行收缩,  修正后的平行收缩,

修正后的平行收缩,  计算出的关键值(各向同性)。

计算出的关键值(各向同性)。

修正概念也可应用于纤维填充材料,结果同样很理想。下图为玻璃强化纤维占 15% 重量的 PA66 所得结果。

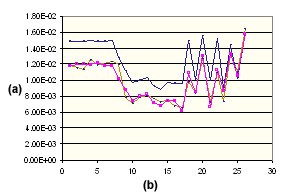

针对于含 15% 玻璃纤维的 PA66 的平行收缩,得到的图如下:

图8 15%GF的PA66的平行收缩

(a)收缩百分比, (b)成型条件设置数,  测量到的平行收缩,

测量到的平行收缩, 修正后的平行收缩,

修正后的平行收缩,  理论平行收缩。

理论平行收缩。

针对于含 15% 玻璃纤维的 PA66 的垂直收缩,得到的图如下:

图8 15%GF的PA66的垂直收缩

(a)收缩百分比, (b)成型条件设置数,  测量到的垂直收缩,

测量到的垂直收缩,  修正后的垂直收缩,

修正后的垂直收缩, 理论平行收缩。

理论平行收缩。

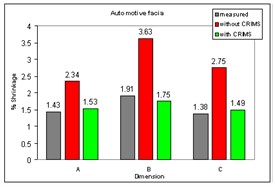

一个汽车部件的注塑试验和仿真运用CRIMS数据展示极好的收缩预测,预测的收缩和实际测量的收缩基本一致。

2.5注意事项

CRIMS模型仅仅适用于中层面和双层面,而且主要适用于厚度小于3mm的塑胶件;对于厚度超过3mm模型,建议使用3D网格进行模流分析。

如果将所选材料的收缩模型设置为 CRIMS,将“使用 CRIMS”选项设置为默认值(“更改求解器参数以与 CRIMS 模型一致”),则在分析中会覆盖对纤维取向预测求解器参数所做的任何更改。如果想要使用纤维取向预测求解器参数的非默认设置,可以更改“使用 CRIMS”选项设置,也可以选择其他收缩模型。

总结

综上所述,注塑件的变形,收缩不均是最主要的因素;利用Moldflow进行注塑件流动、保压、冷却分析和变形分析,利用Moldflow的CRIMS模型,可以充分考虑体积收缩率、结晶度、取向度和模具约束等的影响,可以考虑多项注塑条件的影响,预测产品中的残余应力与应变,提高注塑变形分析的准确度,可以提前准确预测产品的变形情况。