注塑工艺之模具温度优化

引言

在注塑成型过程中,模具温度是我们比较关注的一个注塑参数。现场试模时,工艺工程师都必须要求模具温度达到一定要求的时候才开始试模。在模具设计时,工程师也要求尽可能的设计好冷却系统加强对模具温度的控制、改善产品质量及注塑成型周期,可见模具温度的重要性。本期将重点讨论具温度对成型影响及如何有效的控制优化模具温度。

模具温度形成原理

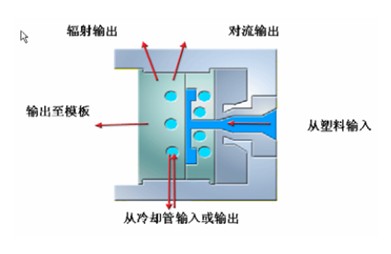

1. 注塑模的热量传输。在注塑成型过程中,塑料在成型机料筒里通过加热形成熔体后注入模腔内部,在后续存在四种基本的热传输方式:强制对流、自然对流、传导和热辐射。注塑模热量的输入和输出下图 所示。由塑料带入注塑模的热量,其中80%~95%通过模具金属传导至冷却水管壁,然后遣散到冷却水管中去。传导至注塑机模板的热量和从模具表面对流出去的热量仅占总量的5%~15%,部分热量通过热辐射到周围空间。在采用热流道的情况下,也会向模具输入热量。在有些情况下,冷却液的温度大大高于环境温度,此时冷却液不是从模具吸收热量,而是向模具输入热量。

2. 控制模具温度的预备条件。模具温度控制系统由模具、模温机、导热流体三部分组成。为了确保热量能加给模具或移走,系统各部分必须满足以下条件:首先是在模具内部,冷却通道的表面积必须足够大,流道直径要匹配泵的能力。型腔中的温度分布对零件变形和内在压力有很大的影响。合理设置冷却通道可以降低内在压力,从而提高了注塑件的质量。它还可以缩短循环时间,降低产品成本。其次是模温机必须能够使导热流体的温度恒定在1℃-3℃的范围内,具体根据注塑件质量要求来定。第三是导热流体必须具有良好的热传导能力,最重要的是,它要能在短时间内导入或导出大量的热量。

模具温度对成型的影响

1. 模温对产品外观的影响。

较高的温度可以改善树脂的流动性,从而使制件表面平滑、有光泽,有效消除产品表面熔接痕、银纹、表面浮纤等注射成型缺陷。特别是提高玻纤增强型树脂制件的表面美感。

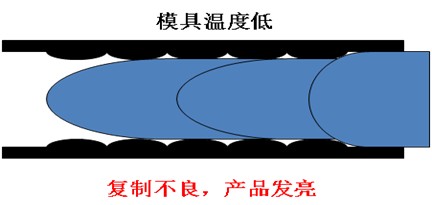

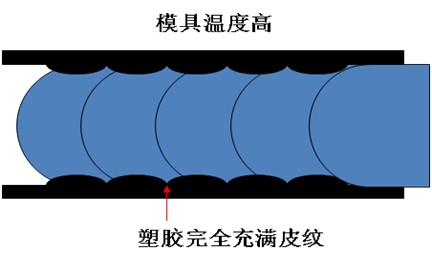

模具温度低 模具温度高

模具温度低 模具温度高

而对于蚀纹面,如果模温较低的话,融体较难充填到纹理的根部,使得制品表面显得发亮,“转印”不到模具表面的真实纹理,提高模具温度和料温后可以使制品表面得到理想的蚀纹效果

2.模温对制品内应力的影响。

成型内应力的形成基本上是由于冷却时不同的热收缩率造成,当制品成型后,它的冷却是由表面逐渐向内部延伸,表面首先收缩硬化,然后渐至内部,在这过程中由于收缩快慢之差而产生内应力。当塑件内的残余内应力高于树脂的弹性极限,或在一定的化学环境的侵蚀下时,塑件表面就会产生裂纹。

3.模温对产品变形的影响

如果模具的冷却系统设计不合理或模具温度控制不当,塑件冷却不足,都会引起塑件翘曲变形。对于模具温度的控制,应根据制品的结构特征来确定阳模与阴模、模芯与模壁、模壁与嵌件间的温差,从而利用控制模塑各部位冷却收缩速度的不同,塑件脱模后更趋于向温度较高的一侧牵引方向弯曲的特点,来抵消取向收缩差,避免塑件按取向规律翘曲变形。对于形体结构完全对称的塑件,模温应相应保持一致,使塑件各部位的冷却均衡。

4.模温对成型周期的影响。

出去对成本的考虑,企业都希望模温越低越好,这将降低塑胶冷却的时间,从而降低整个成型周期。但在具体的项目中,高模温对产品质量,如缝合线,流痕等外观有改善作用,所以既要考虑外观又要考虑成型周期的改善,两者要兼顾起来。如果产品是结构件,不考虑外观,相应的就可以选择较低的模具温度降低成型周期。而如果产品是外饰件或者家电类产品,就可能要选择较高的模具温度来先满足外观要求。

应用Moldflow优化设计改善模具温度。

模具温度的优化最终的目标:获得均匀的冷却效率。理想情况下,产品需要在同样的时间冷却,从而保证同样的收缩降低收缩差异,其次获得相同的目标模温保证产品外观质量均匀。实际情况下保证绝对的模温均匀是很困难的,但是获得相对均匀的模具温度是可行的。

优化冷却水路改善浮纤。

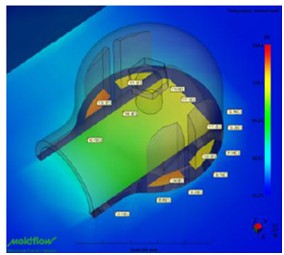

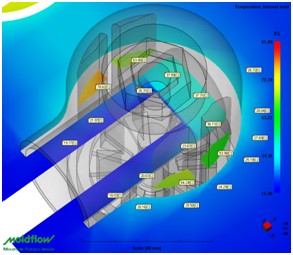

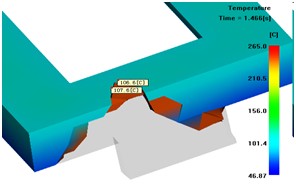

下图由于产品内部模温差太大导致产品表面浮纤,原方案内外温差相差90deg.c. 经过增加冷却铍铜镶件及改善冷却水路设计,模温内部分布较均匀解决了浮纤问题。

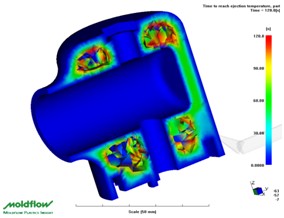

优化冷却水路改善成型周期。

优化冷却之后成型周期改善,新方案只需要90秒全部冷却。

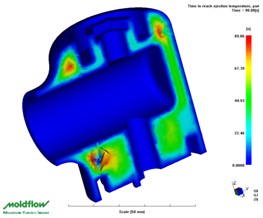

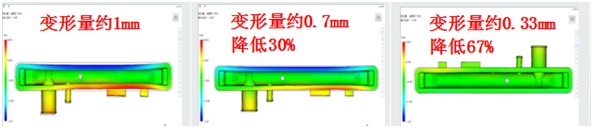

优化冷却水路改善变形。

通过精确把握不同冷却水路带来的冷却效率区别改善变形。如下是一个汽车产品的冷却分流盖。

运用高光成型技术(RHCM)改善产品外观及成型周期。

高光成型技术也称为高速高温成型,在成型过程中的充填阶段采用快速升高模温,因模具的温度高,可以保持充分的树脂流动性,从而实现树脂的快速注塑和填充;可以抑制树脂在模具型腔表面产生凝固层,实现高光洁度的外观,克服如扭曲变形、表面凹陷、溶接痕、流痕、波纹、银条纹等不良成型缺陷。在冷却阶段,可使模具温度快速降低,缩短了厚壁成形的注塑周期60‐70%。如下为应用Moldflow优化模具温度得到传统注塑与高光成型注塑结果对比。

传统注塑 高光成型(RHCM)

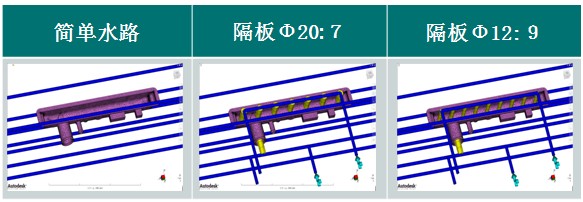

通过Moldflow最新技术模拟异形水路精确改善模具温度。

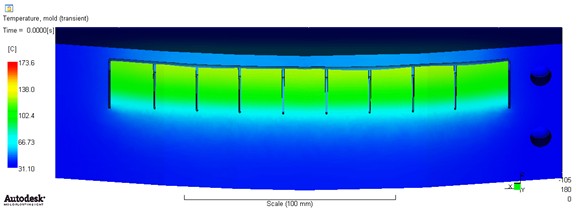

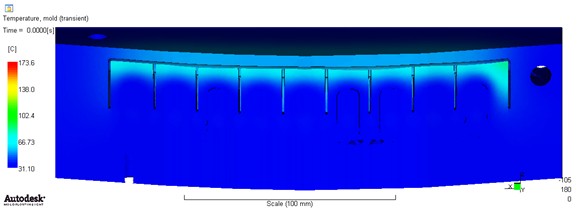

Moldflow最新版本提供了针对复杂水路的的冷却仿真分析,也即随形冷却,可根据产品的形状特征优化冷却系统设计,获得更均匀的模具温度分布。如下为传统冷却水路及随形冷却获得的冷却效果对比。

传统冷却效果

随形冷却效果

模具温度优化总结

模具温度是决定产品质量及生成成本非常重要的因素之一,优化模具温度不仅要了解热量的来源及热传输过程,也要了解模具温度如何影响产品的质量和成型周期,通过Moldflow分析优化在两者之间找到最佳的平衡点,从而获得最佳的成型窗口。