齿轮模具浇口位置的重要性及成型缺陷分析与对策

1.塑料齿轮介绍:

塑料齿轮由于它的质轻、价廉,传动噪声小,不需后加工,生产工序少,其强度和刚度接近于金属材料,可以代替有色金属和合金,因此,它在工业上广泛应用于机械、仪表,电讯、家用电器、玩具产品和各种记时装置中。由于成型塑料齿轮的模具有其特殊性,因而塑料齿轮形成了一种特殊类型的注塑模。

2.齿轮材料:

齿轮材料综合考虑使用性能、工艺性能和经济性,选用聚甲醛(POM)或尼龙(PA),该类材料具有优异的综合性能,强度、刚性高,抗冲击,疲劳、蠕变性能较好,自润滑性能优良,摩擦系数小且耐摩性好,吸水小,产品尺寸相对稳定,适用于制造各种齿轮、传动零件或减摩零件等。

3.注射工艺:

3.1 温度:

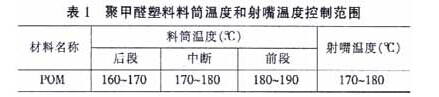

注塑过程中的温度主要是指熔胶温度和模具温度,因为两者都对整个注塑过程有重要影响。要同时有最高的充填速度,又能保持产品的特性,就需要有适当的熔胶温度。模温越高,填模速度越快。模温控制塑料的充填速度、成品冷却时间和成品的结晶度。实际生产中聚甲醛塑料合理的喷嘴温度和料筒见表1。

模具温度对齿轮成型周期及成品质量(如应力、系数率、尺寸公左、机械性能等)有决定性影响的参数,对POM材料而言,成型齿轮的模温控制范围为90度C~120度C。

3.2 注射压力与模温的关系:

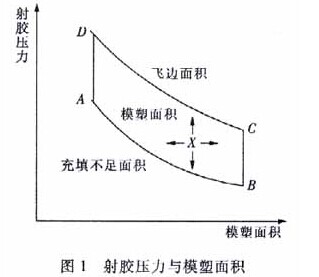

注塑压力对塑料充填起决定性作用,而注塑压力与塑料温度、模具温度又是相互制约的。利用注塑绘图法,找出能生产优良成品的最佳参数组合,通过注塑压力与模具温度关系图,就可以找出合理的注塑压力和模具温度组合,如图1所示。由曲线图可知,ABCD范围内的各点,代表能生产优质产品的压力和棋具温度组合。超过CD曲线便会造成成品飞边或尺寸过大;低于AB曲线会造成成品尺寸过小或充填不满,最佳的组合在X点,因它容许有最大的参数变化范围。

4. 模具结构及制造:

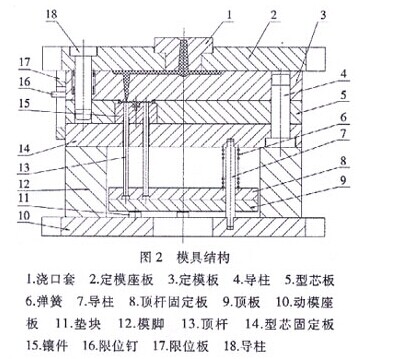

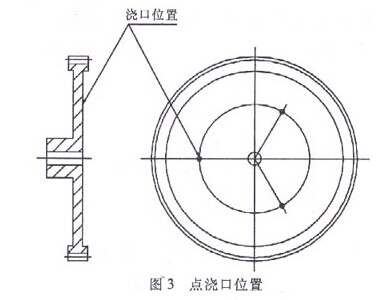

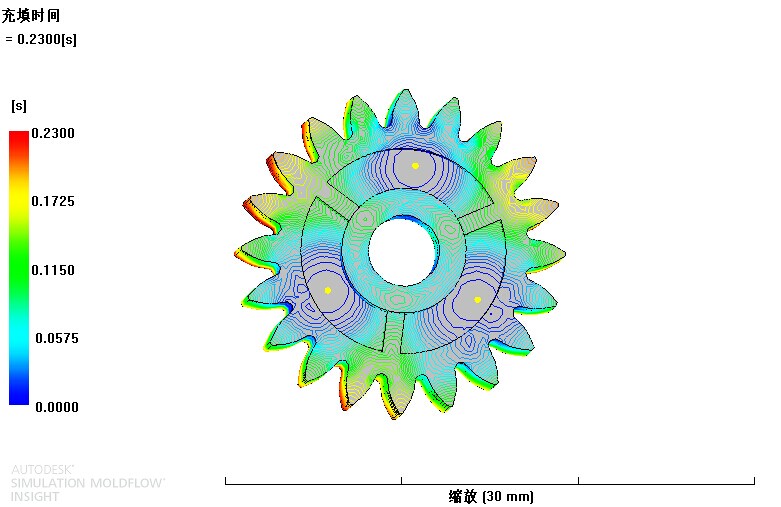

目前,大多数注塑成型齿轮的模数在lum以下,为防止齿轮变形和收缩,齿轮厚度在2~3mm左右。模具结构如图2所示,成型齿轮注塑模大多采用均匀分布的3点浇口如图3所示,可以通过Moldflow分析,确定浇口位置,优化流动平衡,这样一方面以保证齿轮的精度(主要是啮合度和同心度),另一方面可以去除点浇口废料。齿轮采用顶杆顶出,型芯采用镶件结构。

在设计齿轮模具型腔时,要正确掌握齿轮各参数的收缩状况,如果计算收缩率和实际收缩率有较大差距,则需重新制造型腔。型腔的加工精度是保证塑料齿轮精度的主要手段,该模具采用加工精度较高的精密线切割加工齿轮的型腔。对单个零件的加工精度,要注意检测零件的尺寸公差和形位公差。对成型齿轮的组合件,要求其同轴度达到0.003mm。

5. 成型齿轮的主要缺陷及对策:

生产实践表明,成型齿轮的缺陷主要在于模具的设计、制造精度和磨损程度等方面,对于较成熟的塑料工厂,如果使用的注塑机和模具在各方面比较理想,容易获得合格的制件质量。生产过程的工艺调试是提高制件产量、质量的必要途径。调试工艺的措施、方法是各方面的,找出问题的症结所在,才能真正解决问题。成型齿轮的缺陷容易导致齿乾传动的噪声、磨损加剧、效率降低甚至传动系统的卡死现象。下面就成型齿轮注塑过程中产生主要缺陷的原因及对策建议改善方案如下:

5.1 缺料:

缺料就是产品没有完全成型,导致这种缺陷的主要原因有:

a.进料调节不当。一是计量装置调节得不正确;二是装料室内被压实和稍熔化的塑料形成了“料塞”,使部分塑料从装料室中溢出,部分地堵住装料室的出料口。

b.射入模具中的料量太少。一是塑料温度低,流动性差;二是模具温度低,塑料很快冷却到失去流动性,以致不能完全填满模腔的各个角落;三是注射压力不妥;四是生产周期过短,料温来不及跟上,影响充模成型。

c.模具设计不合理。一是模具本身结构复杂,浇口数目不足或形式不当;二是模腔内排气措施不力,这种原因导致产品不满的现象是屡见不鲜的,消除这种缺陷的设计应开设有效的排气孔道,选择合理的浇口位置使空气容易排出,必要时将型腔的固气区域的某个局部制成镶件,使空气从镶件缝隙逸出。

d.模具浇注系统有缺陷。一是流道太小、太薄或太长,增加了流体的阻力;二是流道、浇口有杂质、异物塑料炭化物堵塞所致;三足流道、浇口粗糙有伤痕,光洁度不足,影响物料流动。

5.2 飞边:

飞边又称溢边、毛刺、披锋等,大多发生在模具的分型面位置,导致该缺陷的主要原因有:

a.模具分型加工精度差,模具分型面上粘有凸出异物、活动模板变形曲翘等。

b.模具设计和入料配置不合理。一是在不影响产品完整性前提下,流道应设置在质量对称中心上,避免出现偏向性流动;二是塑料在熔融状态下具有很高的流动性和贯穿能力,容易进入活动的或固定的缝隙,要求模具的设计制造精度较高。

c.注塑机的锁模力不足。注射成型时,由于机械上的缺陷,致使真正的锁模力不足或不恒定,也会产生飞边;另一方面由于模具本身平行度不好,也会导致锁模不紧密而产生飞边。

d.注射工艺条件差。一是塑料充模状态过分剧烈;二是加料量调得不准确。也就是说从料斗进入料筒的料量应维持一致。

小结:

流动平衡是进行浇注系统设计时的第一准则,即使是细小的充填不平衡也会极大的影响到填充的样式、分子的排列、剪切应力的分布以及收缩的差异,流动不平衡引起的变形是业界经常遇到的问题,而对於尺寸要求较高的产品尤其明显;同时对於多点进胶的3板模,由於主流道和分流道搭接的原因常常会出现流动的不平衡,这也是业界较难解决的问题之一。以往厂商往往采用调整浇口大小的方法来改善流动平衡,现在可以通过采用先进的Moldflow模流分析工具,我们。可以将以前需要凭经验判断的技术变成资料稳定,并从微观的角度了解产品内部的流动平衡情况,从而极大的方便用户对问题的把握,便於在最短的时间内找到最有效的改善方法,缩短产品的开发周期,降低开发成本。