Moldflow成型窗口分析要点及技巧

一、成型窗口分析概念

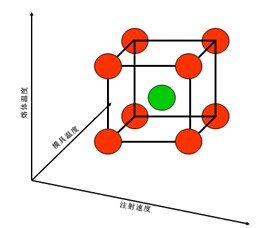

Moldflow成型窗口分析是在选择产品设计方案、浇口位置及塑胶材料方案的基础上来评估方案的成型窗口有多大,如下图,方形内的工艺组合都能够在实际成型中获得好的产品质量,越大的成型窗口表示产品可成型性更强,更能承受人、机、料、法、环等变量的波动影响,试模工程师在现场调解更容易找到合适的工艺条件。

二、成型窗口分析的目标

确定当前设计的成型窗口范围

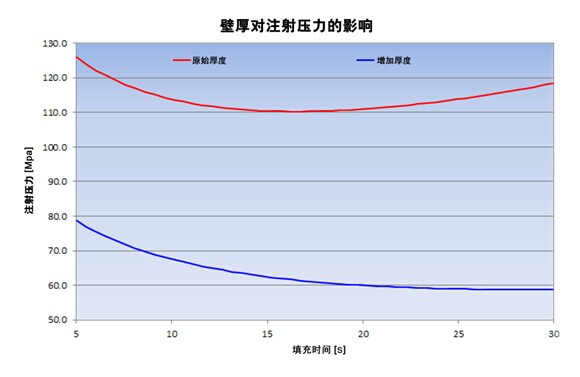

优化产品壁厚扩大成型窗口

1) 充填是否困难,是否导致压力过大

2) 剪切速率是否过大

3) 冷却时间是否过长

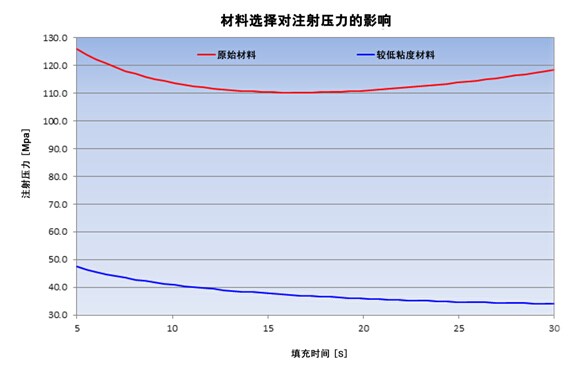

优化材料选择扩大成型窗口

1) 黏度是否过大导致压力过大

2) 满足强度要求下选择黏度较小的方案

优化浇口位置和数量扩大成型窗口

1) 浇口位置是否合理

2) 是否需要增加浇口数量降低压力

提供相对优化的注塑工艺为后续分析做准备

1) 提供优化的三个主要充填工艺:模具温度、熔体温度、注塑时间

2) 注塑时间是否降低能够获得最小的注塑压力

3) 注塑时间是否可以获得最小的温度降

4) 注塑时间是否能够获得材料允许的剪切速率和剪切率

5) 是否可以获得较短的成型周期

三、成型窗口分析要点

支持Midplane(中性面)、Doal Domain(双层面)模型类型

理解塑胶产品的工艺窗口分析

1) 成型窗口的分析主要考察的是产品,所以一般不放流道

2) 增加流道之后也可做成型窗口分析,分析考虑产品和流道用统一的工艺条件如充填流道和产品区域都用同一速度来充填

3) 流道也有自己的成型窗口,充填流道和产品的工艺可能相差很大。如现场调机充填流道区域设置较短的充填速度,避免 产生较大的剪切速率和过大的温度升高,而充填产品区域用高速充填

4) 目标是先得到较优化的初始工艺条件,为后续fill+pack分析做准备

5) 根据分析流程快速确定浇口位置,用最佳的工艺条件比较方案的成型窗口

6) 适合没有工艺经验的工程师快速寻找不同产品的工艺条件

7) 为现场提供最优化的螺杆速度曲线做参考

仅需要选择材料、浇口位置及工艺条件

四、成型窗口分析主要结果解读

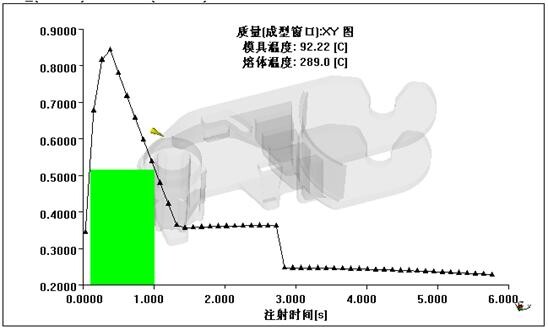

确定最佳质量的工艺组合

1) 根据给定的一组成型条件下获得的产品质量变化

2) 质量测量值会随着注射压力、最长冷却时间、最大剪切速率和最大剪切应力的减小而增大,随着最低流动前沿温度的升 高而增大。

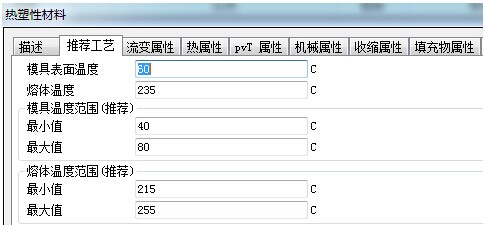

3) 通常初始选择材料供应商推荐的中间工艺条件,验证产品的工艺窗口是否足够大,后续增加流道做深入的充填分析结果 再做微调。

4) 选择最佳质量点对应的注塑时间作为后续充填工艺

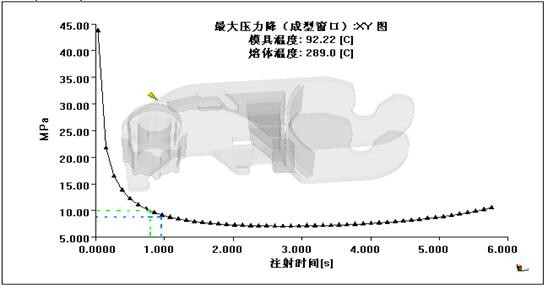

主要单项指标---充填最大压力降。

确认在最佳充填时间对应的压力值约在70Mpa之内(经验值)

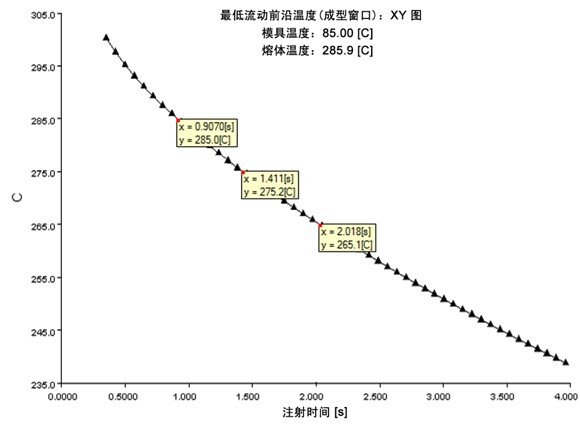

主要单项指标---最低波前温度下降

确认在最佳充填时间对应的波前温度是否有较小的温度降

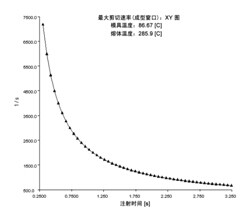

主要单项指标---最大剪切率和最大剪切力

确认在最佳充填时间对应的剪切速率和波前温度是否在材料许可范围内

五、成型窗口分析结果应用

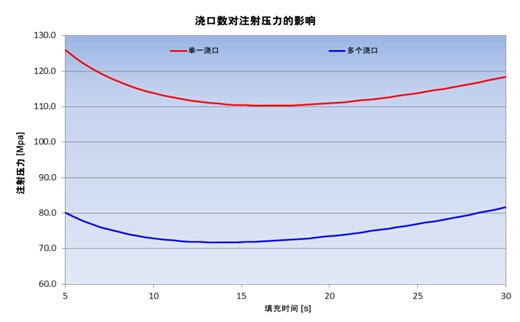

充填压力降的指标运用

1) 比较浇口数量对压力的影响,压力越小成型窗口越大

2) 比较不同材料充填压力的变化,压力越小成型窗口越大

3) 比较不同壁厚设计对整体压力的影响,压力越小成型窗口越大

最佳充填时间指标运用

1) 通过最佳质量对应的充填时间为后续充填分析做准备

2) 为后续优化螺杆注塑曲线提供支持

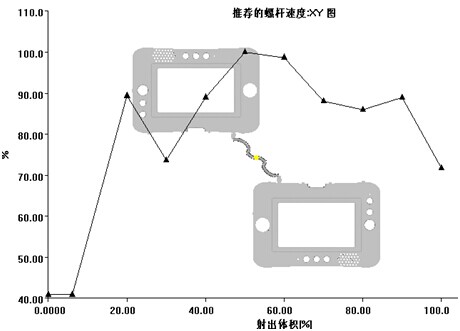

六、Moldflow成型窗口分析优化螺杆曲线

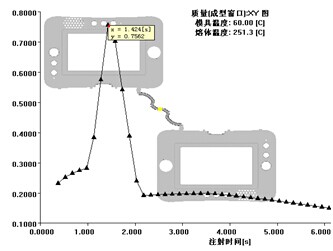

完成成型窗口分析,找到最佳注塑时间点(本次分析包含流道)

1) 找到最佳时间点约为1.4s,模具温度60deg.C 、熔体温度251deg.C

2) 根据以上优化工艺做充填分析,获得推荐螺杆曲线图如下

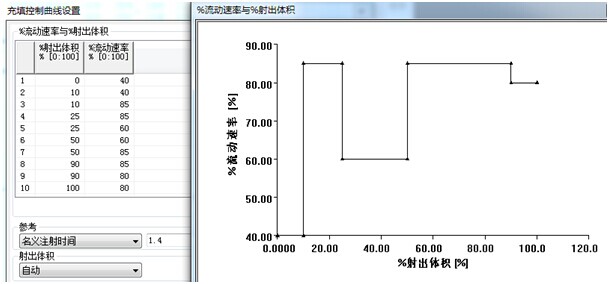

3)根据推荐螺杆速度曲线进行整合优化,并采用相对螺杆速度曲线设置

设置名义注塑时间为1.4s,Moldflow将自动分配每段的充填速度

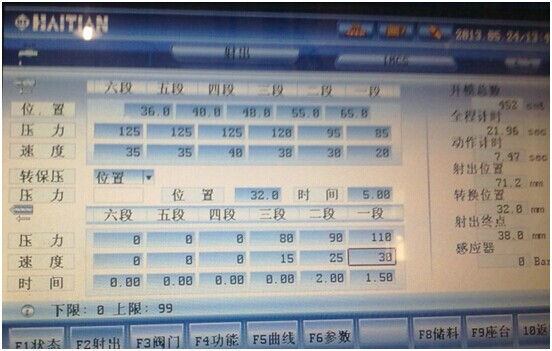

4)Moldflow工艺转换为实际机台参数

七、Moldflow成型窗口总结

Moldflow成型窗口分析是在项目启动之初,从大的方向上去管控产品的品质,不仅可以帮助我们提前预知方案的成型窗口大小,快速找到最佳的材料方案、产品设计方案、浇口位置,而且为后续深入分析及优化试模工艺提供了重要参考,是项目分析中非常重要的环节,因此用好Moldflow成型窗口分析将能够帮助企业获得更好的产品质量。