一、概述

注塑产品上出现的应力痕也叫鬼影,阴阳面,它是指在产品外观面出现局部发亮,具有明显的光泽不一致现象,业内称为应力痕现象,对产品外观品质影响非常大,是造成产品不良的头痛问题。此类产品往往是注塑素材直接出货,没有喷涂、PVD等后处理工艺,深色产品尤为明显,浅色产品影响要小一些。

通常容易产生应力痕的区域统计如下:

1. 靠近分模线的周边;

2. 浇口附近,离浇口近的区域发亮,远离浇口发乌;

3. 产品肉厚不均匀,流动速度变化大的区域

4. 产品结构两个面的转角处;

5. 产品背面有筋位特征的区域;

6. 流动末端,结合线附近;

7. 注塑过程中困气集中的区域,产品有滞流现象的区域;

8. 产品水路冷却差距太大区域。

产品应力痕问题很难解决,问题在于出现应力痕的区域随着注塑参数的不同会变化,所以要综合考虑问题,以下分析和解决方案供参考。

二、应力痕产生的原因分析和解决方案

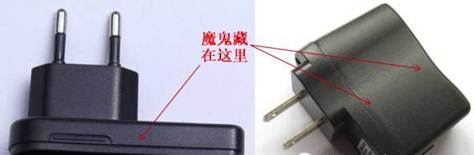

1. 靠近分模线周边的应力痕

分型面都是注塑过程中排气的主要通道,气体在快速挤压中会急速升温,不能快速有效的排出,造成塑胶材料温度高,是产生分型面周边发亮的主要原因,(有时不排除是纹面拉伤问题需找准原因)解决分型面周边应力痕,就是要排气充分,越是在流动末端区域排气越要充分,甚至要做到接近材料溢边值,并且保证排气通畅,与模具外面相通。

2. 浇口附近,离浇口近的区域发亮,远离浇口发暗

在高速高压高模温下产品外观会整体偏发亮,反之则发乌这是注塑的常识,对于大面积产品非常明显,大家都知道。怎样做到产品整体外观尽量接近或者应力痕过渡比较不明显呢?一方面就是尽可能加大浇口,不至于造成浇口区域剪切率大形成局部应力痕。调机在保证产品质量的前提下尽量低压低速低料温。另一方面利用模具排气也可以改变材料的流动速度,这也是被很多同行忽略的技术,在产品流动靠近流动末端的区域增加排气槽,改变材料流动速度压力,也是解决大面积应力痕的方法,不过难点是要完全靠经验,Moldflow暂时无法分析。

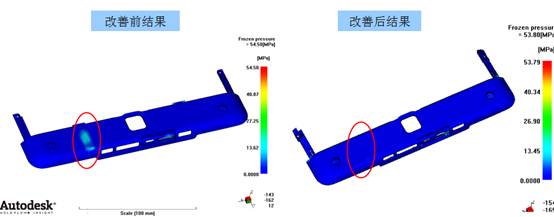

3. 产品肉厚不均匀,流动速度变化大的区域

产品肉厚不均匀是造成应力痕的最大因素,主要是产品厚的区域材料流动速度慢,产品面容易发乌,肉厚薄的区域则反之。原因找到了,怎么解决?能改动产品让肉厚均匀当然最好,但是往往结构不允许。首先从产品上想办法,可以考虑在产品较厚的区域做节流,就是要处理产品,人为改变材料的流动方向和速度,使得整个产品在流动时尽可能均匀流动,此处要特别提出的是,在做节流时要运用模流分析软件准确分析。

另一方面利用模具排气也可以改变材料的流动方向和速度,在产品厚度较薄的区域增加排气槽,改变材料流动速度压力,也是解决大面积应力痕的方法,不过难点是要完全靠经验。肉厚急剧变化处要所好过渡,让应力痕也能够均匀过渡,可以淡化视觉,感觉上不太明显了。

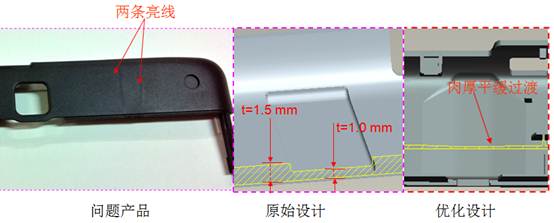

4. 产品结构两个面的转角处

产品转角处也是出现应力痕的高发区域,主要是因为转角处材料流动受到阻力,流动速度和压力发生了快速变化造成的,转角处厚度变化不顺也是原因之一,转角处厚度也是要做到与侧壁厚度均匀,减小影响。改善如下图:

5. 产品背面有筋位特征的区域

产品背面有筋位特征容易造成局部应力痕,其实也是材料在流动过程中发生了压力和速度变化造成的。改善主要从两方面考虑,一是外观面的背面尽可能的少做筋位,特别是较高的筋位;二是减小筋的厚度,经验值是筋厚度做到外观主体厚度的0.6倍比较保险,当然浇口区域可以做到0.7倍也是可以的。减薄筋厚度可以降低改变材料流动的影响,也可以防止外观表面因为缩水造成应力痕。高的筋位一定要做排气镶件并充分顶出。

6. 流动末端,结合线附近

产品在两股料流动结合处,即熔接线附近也是容易出现应力痕的区域。主要是要在流动末端加强排气,让气体不至于停留太久,造成局部温度过高,甚至烧焦。熔接线尽可能不要在一条线上,要通过节流和排气打散熔接线,这样视觉上就不会太明显,且熔接线处产品强度也会加强。

7. 注塑过程中困气集中的区域,产品有滞流现象的区域

气体集中的区域不一定只有流动末端,在有些滞留区域也会造成气体集中,处理方法和熔接线同理,只有通过排气解决。

8. 产品水路冷却差距太大区域

在外观面由于水路排布不均,造成产品面冷热产品较大也是形成应力痕的因素,不过影响不太明显,但是如果差距太大也会看的出来。解决办法就是在结构允许的情况下尽可能均匀冷却,实在做不到就让水路远离产品面,不会造成极冷极热出现,就避免了此类应力痕出现。

影响产品应力痕的因素很多,且随着成型参数的变化,会改变位置。所以具体问题还是要具体分析,首先要找到主要因素,判断准确,才能对症下药,快速准确的解决问题。

|