Moldflow在双林模具设计优化中的应用案例分享

宁波双林模具有限公司 石泽铭 MOLDFLOW工程师

一、宁波双林模具有限公司简介

宁波双林模具有限公司是双林集团旗下的一家分子公司,公司创建于1987年,占地面积7200㎡,总投资2.3亿,年产模具加工能力1000余套,是一家专业从事汽车配件企业,主要产品有仪表板、空调壳体、保险杠、门板、发动机周边件、安全气囊、空调系统、水室、气室、油桶、法兰,以及电动工具和家电产品等。

“模具是工业之母,模流是模具之髓”。模流不是模具的万能药,但应用Moldflow再结合经验让前期方案更明确,中期制作模具更省心,后期试修模更透彻,让模流成为模具的良药使其药到病除,成为我们的好帮手。

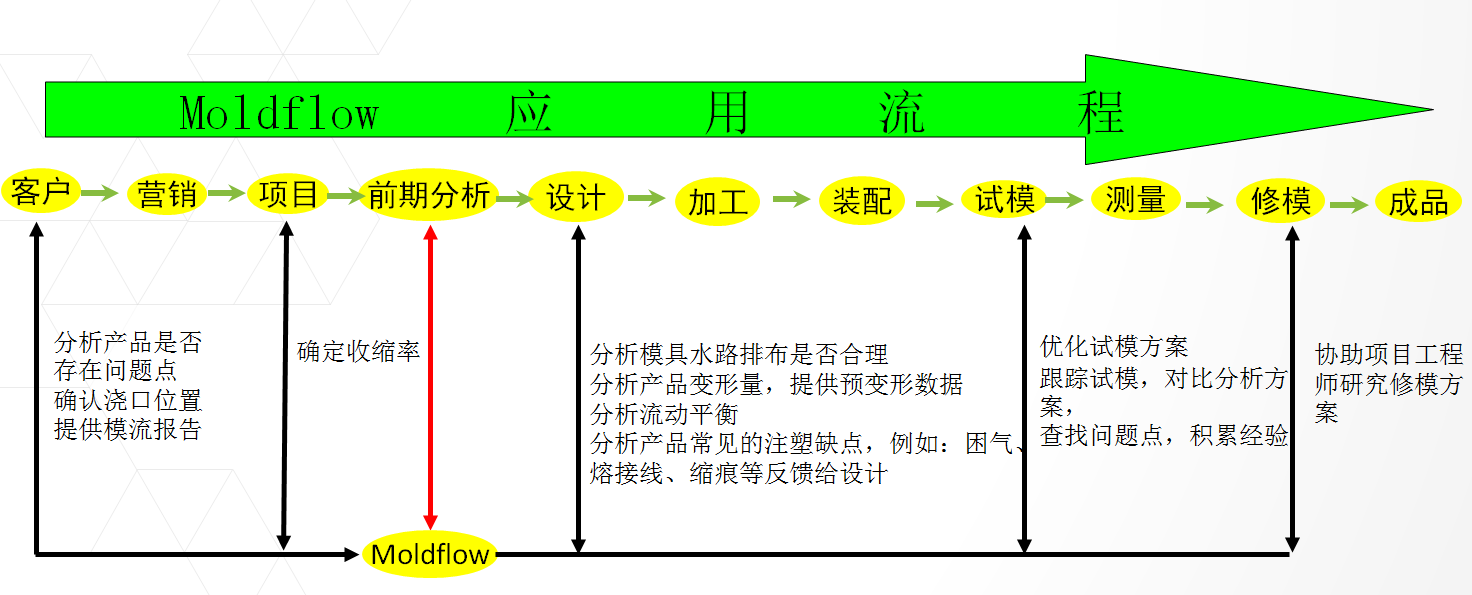

二、Moldflow在本公司的应用流程

三、MOLDFLOW成功案例分享一解决产品变形问题

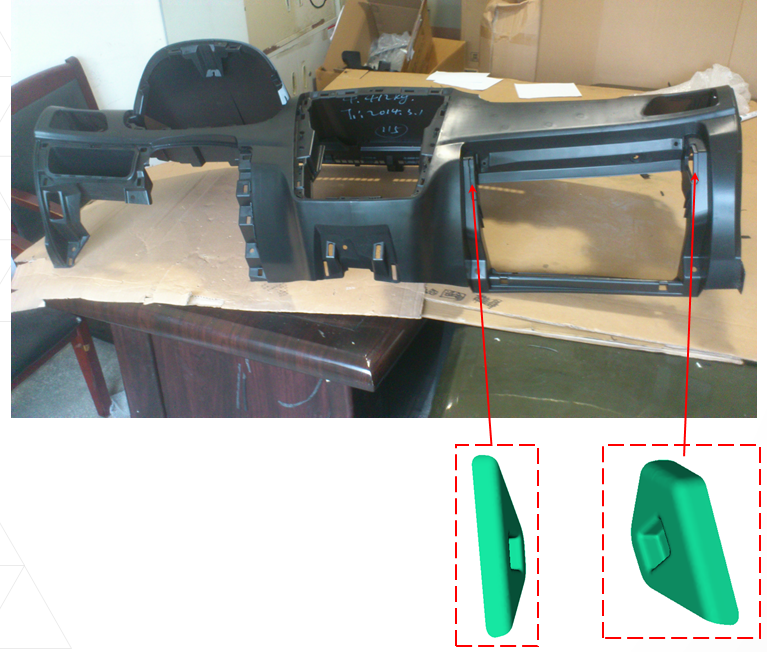

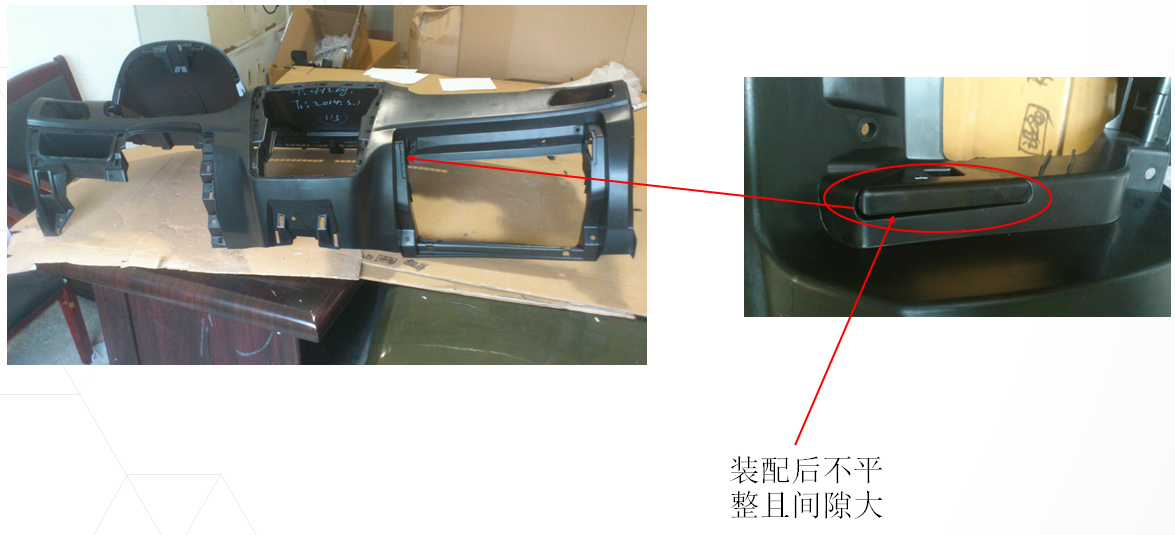

项目背景:五菱N400项目的仪表台

问题:装配后不平整且间隙大存在变形

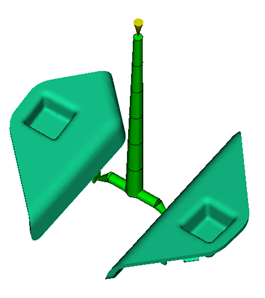

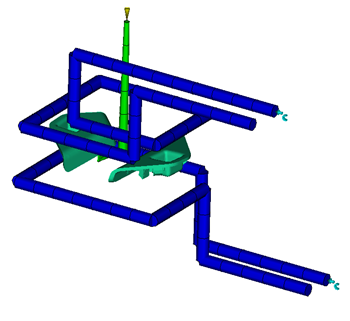

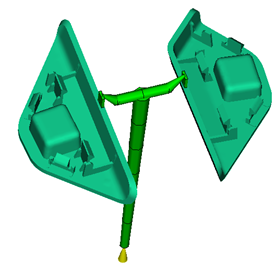

原始设计方案:

材料为POM M90-44

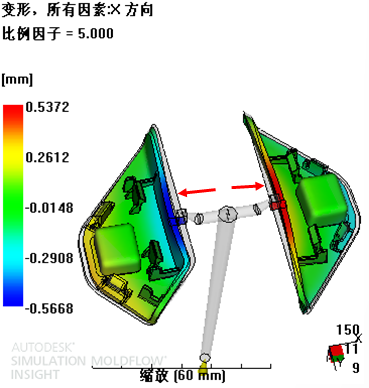

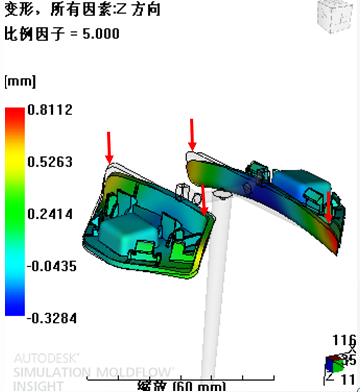

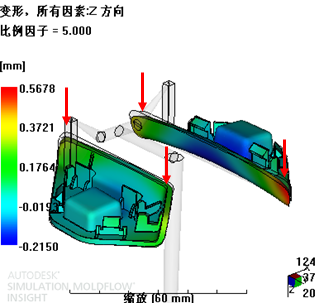

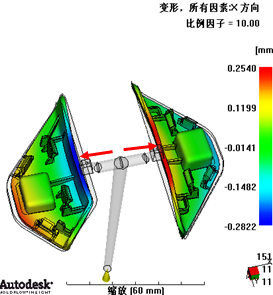

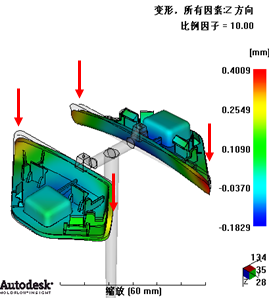

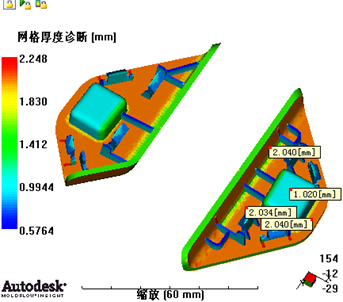

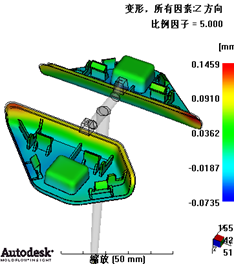

原方案试模后的产品X轴和Z轴方向存在变形,后期模流验证与实际一致

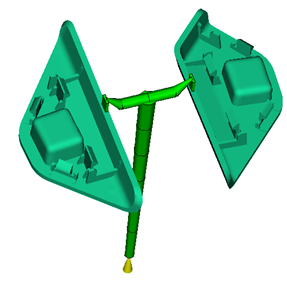

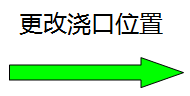

改模方案一:

没有通过模流改模:

浇口更改后依然存在变形,后期模流验证与实际一致

改模方案二:

没有通过模流改模:

加筋后的产品X轴方向变形量有改善但未能彻底解决,Z轴方向依然存在变形,后期模流验证与实际一致

以上两种方案是没有使用Moldflow分析进行修模,未能彻底解决产品变形问题。以下方案是通过Moldflow分析查找产品变形的问题,彻底改善产品的变形量

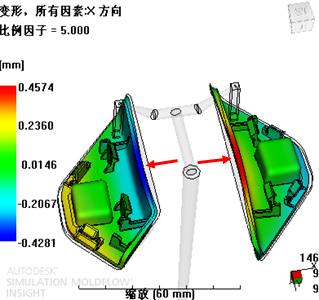

改模方案三:

通过模流改模:

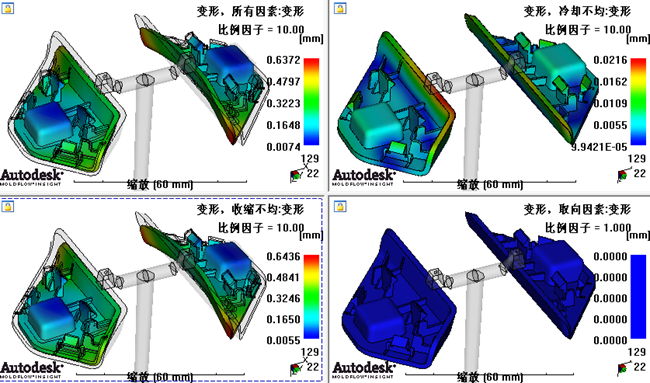

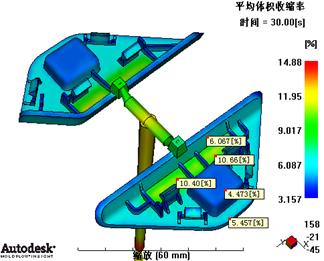

原因分析:经分析对比变形量是由收缩不均引起

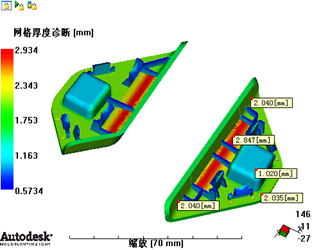

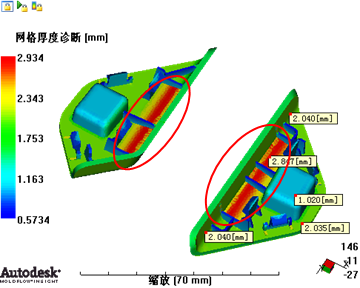

查看壁厚发现,产品中间区域的壁厚比其他区域要厚,导致中间区域的体积收缩比其他区域要大,最终引起产品变形。

改善方法:

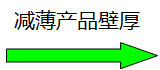

分析验证此方案可行

壁厚减薄后,实际试模产品的变形得到了彻底改善。

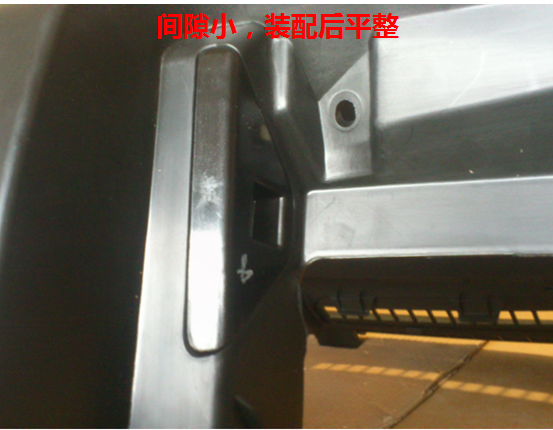

实际改善效果对比图:

改善前 改善后

四、MOLDFLOW成功案例分享二

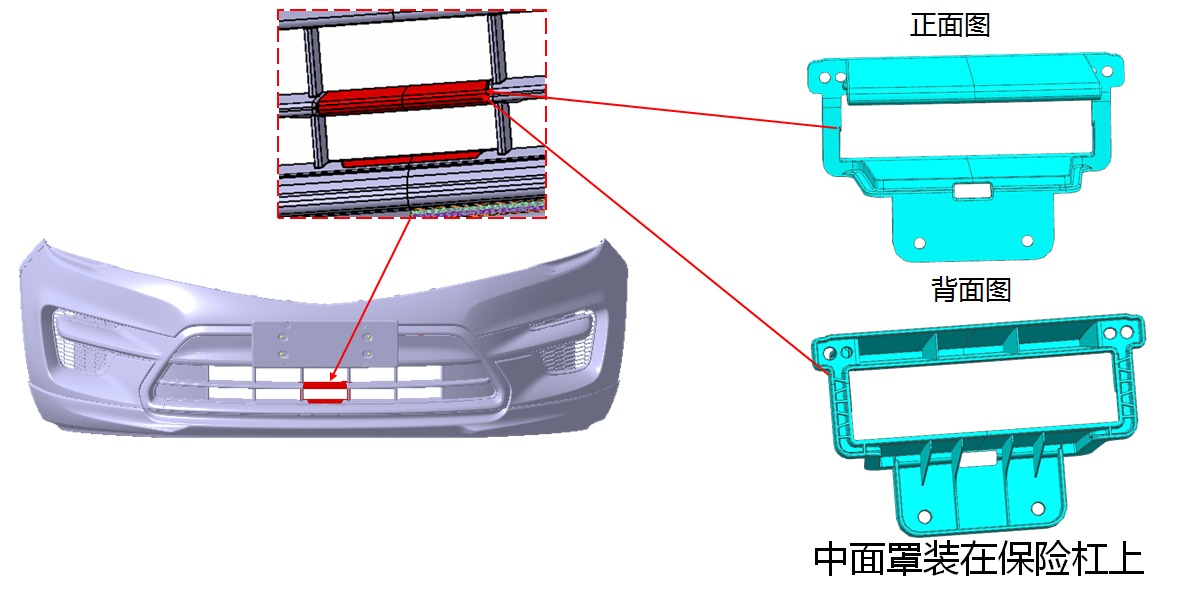

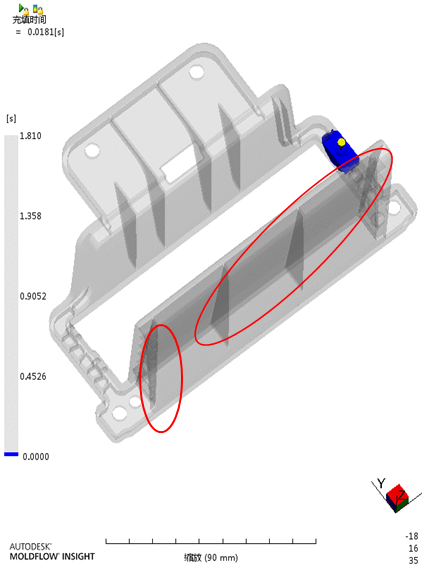

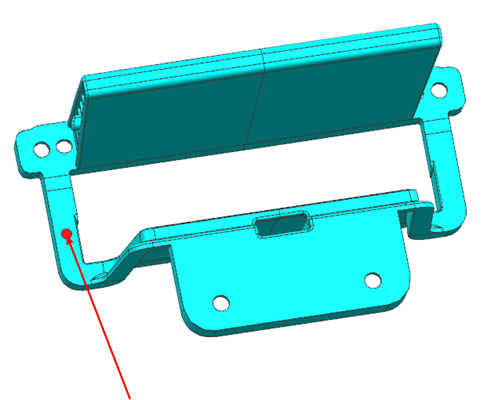

项目背景:吉利汽车FE-7S项目中面罩

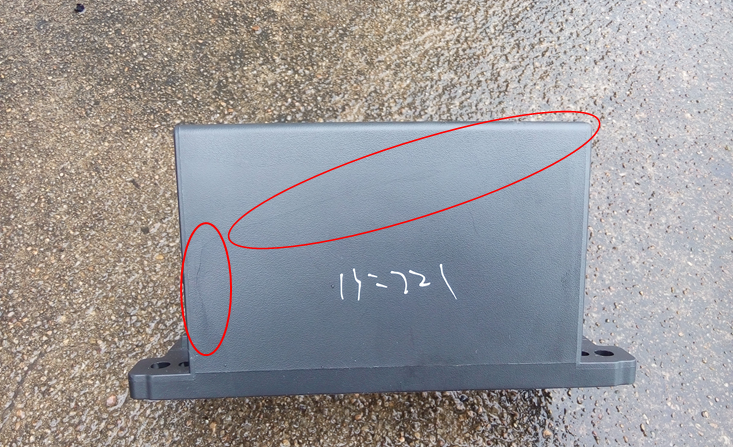

问题:产品出现熔接线、亮斑色差

熔接线 亮斑色差 浇口位置

产品要求不得有任何外观面缺陷

原始设计方案:

材料为PP-T20% 牌号BZE62F5B

模流分析和实际试模产品问题点一致

原因分析:

1. 熔接线一产生原因:内侧面的流动比外侧面要快导致熔接线跑到外侧面;

2. 熔接线二产生原因:左侧加筋部位流动太快;

亮斑产生原因:熔料由筋位(薄壁厚)流向外表面(厚壁厚)引起。

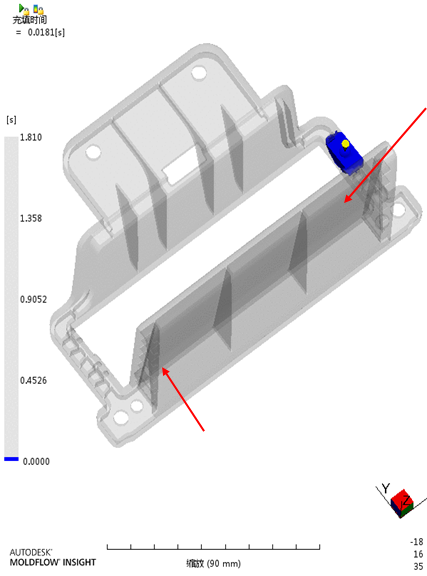

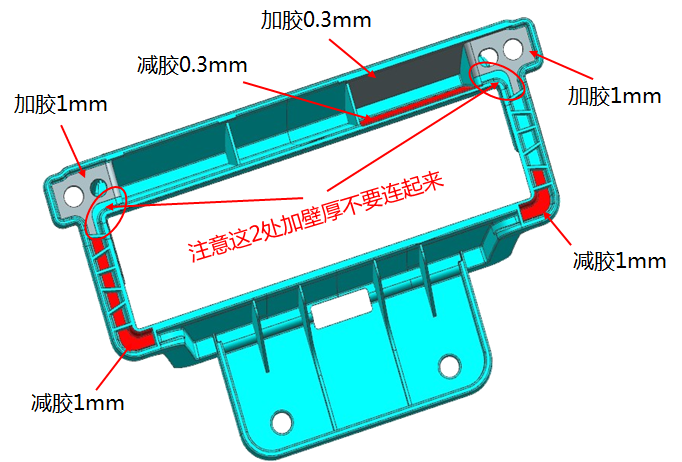

改善方案:

采用热流道点浇口,浇口位置无法移动想改变熔接线位置只能改壁厚实现,与客户沟通后同意改壁厚。

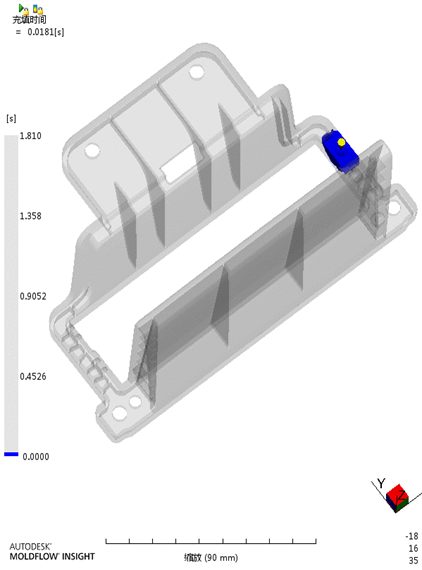

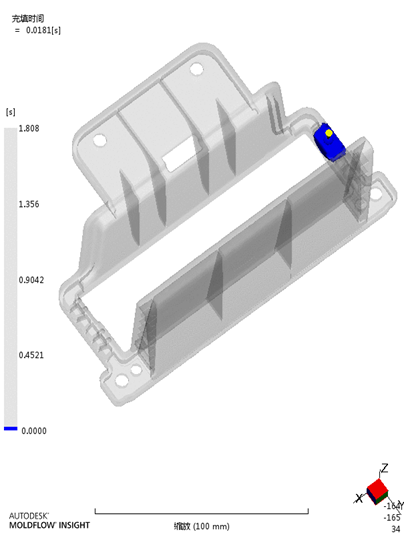

模流分析更改前后对比验证:

原壁厚 壁厚改善后

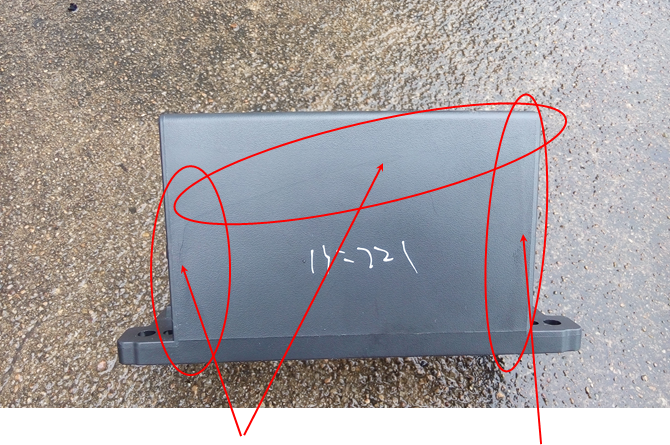

实际改善效果对比图:

改善前

改善后

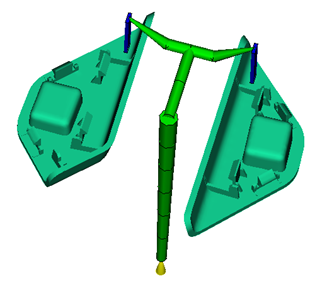

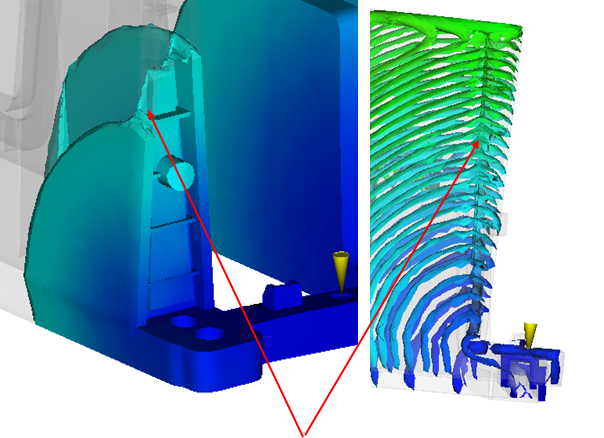

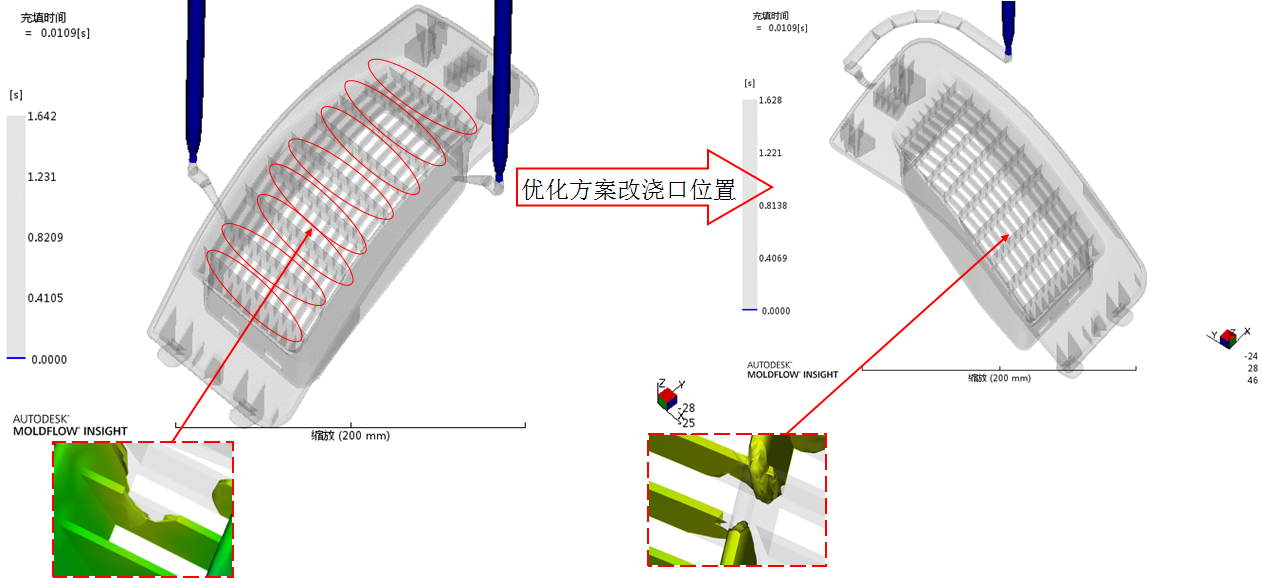

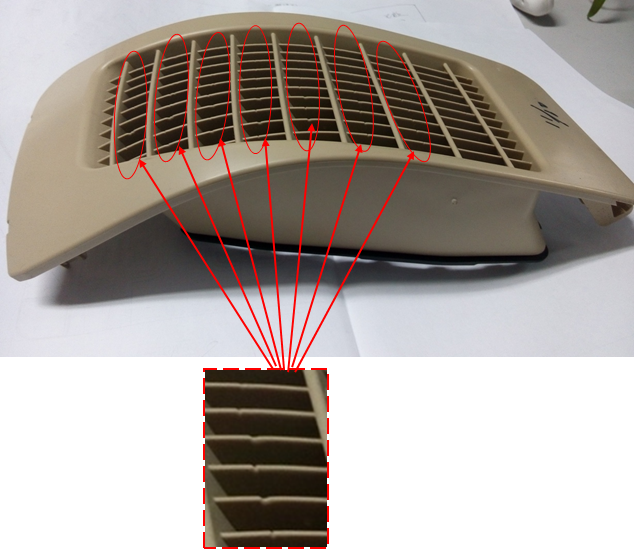

五、MOLDFLOW成功案例分享三

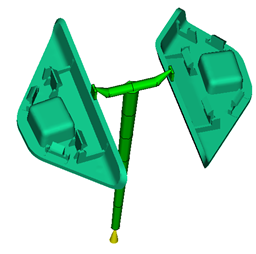

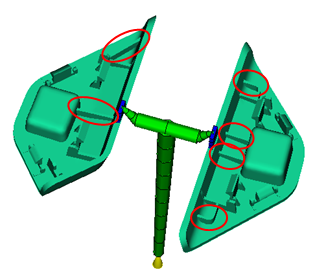

进浇口位置,在产品两侧、两点热流道转冷流道潜伏

产品问题点:格栅筋条顶部缺胶

原因分析:

产品要求:不能有任何外观面缺陷。想通过上模割镶排气解决缺胶问题,但外观面存在分型线,客户不同意。

产生困气的原因:长度方向的筋位料流方向从底部向上流动,导致筋位顶部存在困气,最终造成缺胶无法打满。

优化后:长度方向的筋位料流方向从上向下,向同一个方向流动,将困气点控制在下模,可通过顶针或者镶针进行排气,解决了产品筋位表面缺胶现象。格栅类产品的困气往往比较类似,为今后类似产品提供参考

实际改善效果对比图:

改善前 改善后

六、Moldflow应用效益分析

Moldflow在前期产生的效应:

通过Moldflow分析确定合理的浇口位置,优化不成熟的产品设计,降低开模风险。

精模厂每年开发新模约300余套,合计节约开模费约50万。

Moldflow在中期产生的效应:

通过Moldflow分析确定困气点,熔接线,缩痕,合理的冷却水路布局,评估材料收缩率,以及反变形数据等,提供给模具设计降低模具开发成本。

精模厂每年开发新模约300余套,合计节约开模费约200万。以水气室为例,不做预变形方法开模而是通过软模开模,1+1一套水气室钢材费和加工费约8-10万,1年以10套计算节约约100万。

Moldflow在后期产生的效应:

通过Moldflow分析查找试模时存在缺陷产品问题点,提供改模方案;以及提供合理的试模工艺,减少试模次数降低试模成本。

精模厂每年修理模具约200余套,合计节约开模费用约100万。

总计: 50+200+100 = ¥350 万/年

七、总结

想把Moldflow用的得心应手,需要具备以下几点:

1、 具备塑胶模具知识。避免浇口位置和模具结构起冲突以及对分型、排位浇口方式类型不清楚;

2、 具备高分子材料知识。能够清楚的理解塑胶在这个成型过程中的原理及常用材料的物性;

3、 具备实际试模经验。有现场的试模经验对成型吃得更透;

4、 具备丰富的模流分析经验。定方案时有独到的见解;

“模具是工业之母,模流是模具之髓”。模流不是模具的万能药,但应用Moldflow再结合经验让前期方案更明确,中期制作模具更省心,后期试修模更透彻,让模流成为模具的良药使其药到病除,成为我们的好帮手。

|