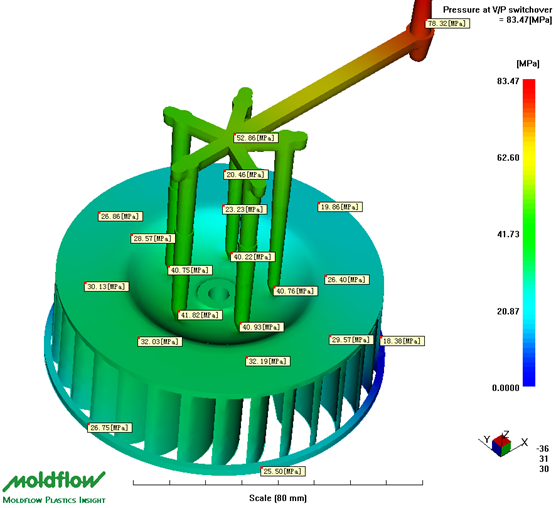

一、充填压力分析结果结果概述

充填压力是注塑成型工艺中非常重要的指标,压力决定了注塑成型窗口的大小,压力在模具型腔内的分布及传递效果又影响到了产品的外观质量及尺寸控制,可以说产品的设计和模具设计方案很多时候时根据压力指标来做的优化,因此有必要对充填压力的结果有更充分的解读。

二、充填压力的结果定义

Moldflow压力分析结果,基于充填分析生成,显示的是成型过程中压力在充填路径上的分布情况。

在填充一开始,整个模具中的压力为零(以绝对压力表示时为 1 atm)。特定位置的压力只有在熔体前沿到达该位置后才开始增加。随着熔体前沿继续移动,由于该特定位置与熔体前沿之间的流动长度不断增加,压力也继续增加。从一个位置到另一个位置的压力差是指在填充期间推动聚合物熔体流动的力。

压力梯度是指用压力差除以两个位置之间距离所得的结果。聚合物始终向负压力梯度方向移动,从高压到低压。(这与水从高处流向低处类似)。因此在填充阶段中,最高压力始终出现在聚合物注射位置,而最低压力则会出现在熔体前沿处。另外由于高粘度聚合物填充型腔时需要的压力更高,因此压力梯度取决于模具中聚合物的阻力。模具中的局部区域如薄壁部位或微小流道以及流动长度较长的区域也需要较大的压力梯度,因此也需要较高压力来填充。

三、充填压力结果解读

3.1 确定充填是否平衡

充填阶段最重要的是保持充填平衡,平衡的实质是压力平衡,可以观察压力梯度的颜色变化,如下即使流道尺寸一致,但是压力梯度不均匀,产品一端在充填末端(蓝色区域),前锋压力小。通过这个结果可以比较不同方案的平衡度更好。

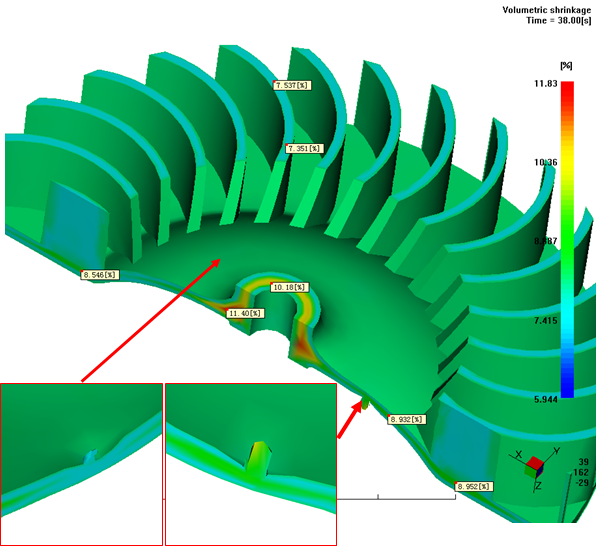

3.2 压力不均导致收缩不均

压力不均导致即使对称位置也会收缩也不一致,如下图显示的是3D体积收缩结果,可以清楚的判断产品两侧的收缩差异。

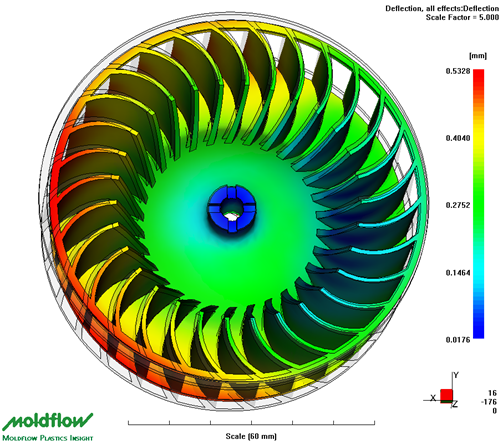

3.3 压力不均引起变形差异

压力不均导致产品变形不均匀,因此保证压力梯度均匀很重要。下图可以看到放大5倍的变形图,产品的两侧变形差异明显。

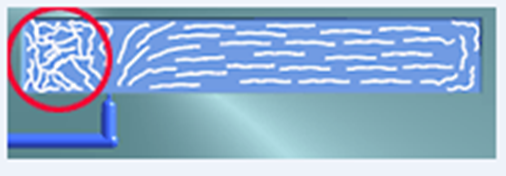

3.4 压力不均导致产品过保压

充填不平衡经常在产品一端容易产生压力集中,起到了先保压的作用,如果压力过大严重的就会产生披锋问题,如以下图,一端先充填,红色位置分子链被压缩,除了产品尺寸会偏大,过大的压力也容易产生披锋问题。

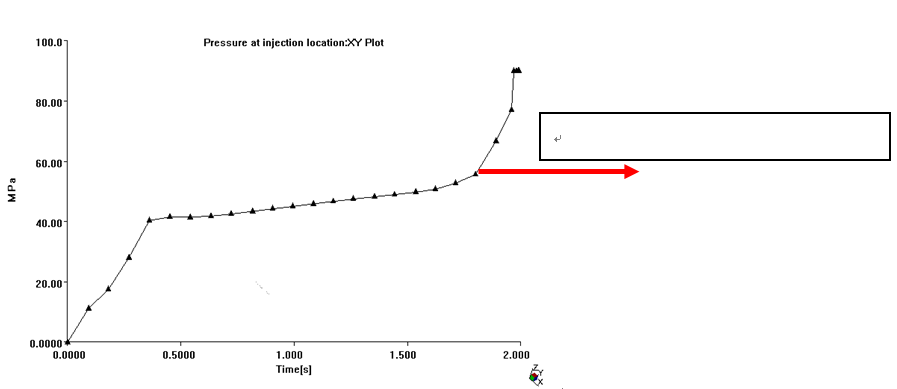

3.5 充填不平衡可通过喷嘴处压力曲线判断具体位置

充填过程中要特别注意压力梯度发生突变的位置,这些位置通常是相对平衡被打破的位置,对应充填时间结果可观察平衡性。

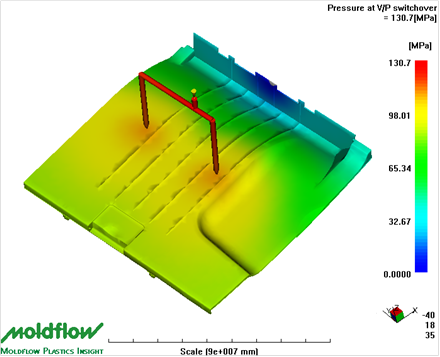

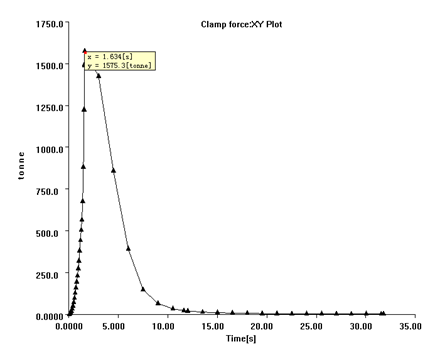

3.6 充填压力不均导致锁模力过大

充填压力分布不均匀,如下图所示,产品一端压力高,导致整体的平均压力加大,也导致整体的锁模力过大。

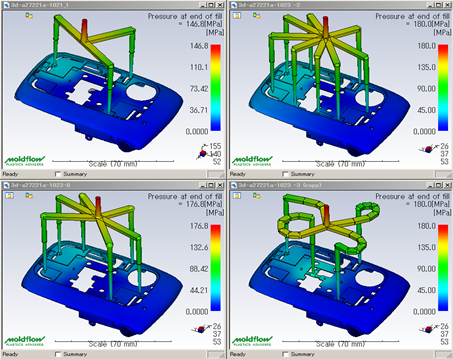

3.7 充填压力过大导致成型窗口狭窄,没有量产性

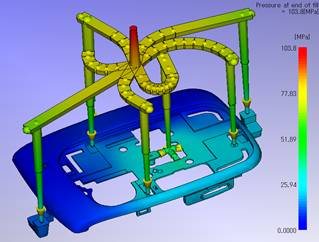

通常产品的常规压力在120Mpa之内(根据不同行业产品调整范围),压力过大,产品的成型窗口变窄,导致没有量产性可行性,需要调整设计方案,如以下案例,四个不同流道设计方案的压力分析结果都偏大,需要考虑其它设计方案,经过优化产品设计及流道方案之后,压力明显降低。

原始设计方案

优化设计方案

四、压力结果总结

通过压力指标可以看到潜在的成型质量问题。

|