浙江阿克希龙舜华铝塑业有限公司案例分享-Moldflow再谈流动不平衡现象

张铧 MOLDFLOW工程师

一、浙江阿克希龙舜华铝塑业有限公司简介

浙江阿克希龙舜华铝塑业有限公司是法国ILEOS下属的AXILONE公司与上虞市舜华真空涂装有限公司合资成立的,并由法国阿克希龙公司控股。浙江阿克希龙舜华铝塑业有限公司于2004年8月5日注册成立,公司主要从事各类设计、开发、生产、销售;塑料件、铝制品等化妆品包装、口红管系列、香水盖及指甲油盖、铝制品和塑料及表面UV涂装制品的基材上的表面处理等,特别以口红管系列为企业的核心产品。

二、前言

多型腔注射模在实际生产中有着广泛应用,充填平衡是保证多型腔模塑制品质量均匀一致的关键。随着塑料制品注塑成型的高效化和精密化成型发展,一模多穴的应用十分普遍,为保证各腔制品的重量、性能等质量指标均匀一致,必须使浇注系统流动平衡,然而在实际中发现尽管模腔的流道在几何上完全对称每腔的流动并不平衡充填。

不平衡现象其原因可能是熔体流动产生的剪切热所致。对不同注射速率下不同材料在自然平衡多型腔注射模的充填不平衡进行研究。结果表明:由于剪切热的作用主流道中不均匀但对称的熔体温度分布在分流道中失去对称性是产生充填不平衡的根本原因;充填不平衡程度不但取决于主流道中熔体的温度分布,还取决于分流道中凝固层的分布及熔体粘度对温度变化的敏感性,解决自然平衡多型腔注射模充填不平衡问题的根本,在于改善或消除分流道中熔体温度分布在流动平面的不对称性。

三、流动的特性

高分子流体在经过流道都会发生如下变化。

压力降和速度变化:一方面高分子流体层与层之间的粘滞力及管道的摩擦阻力所致,这一特征就会形成剪切。另一方面流道截面和尺寸的改变也会引起流体中压力、速度和体积流量发生变化。

3.1 喷泉流(压力流):高分子流体在类似圆形管道的流道中因受压力的作用产生流动。

其特点:

其一,流动的流道边界(模具壁)是刚性和静止不动的。

其二,高分子流体受压力推动,受剪切作用

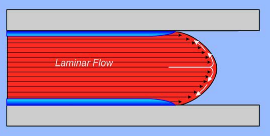

其三,表现出稳态流动特征。如下图1所示:

图1 喷泉流

3.2 拖曳流动(库埃特流动):对流体不施加压力梯度,熔体在粘度的影响之下边界的拖动使流体一起运动。

其特点:

其一,也是剪切流动

其二,在流道中的压力降及速度分布受流体部分的影响。

3.3 收敛流动:高分子流体在截面积发生变小时流动情况,其特点不但受剪切作用,还受拉伸作用。

四、流动不平衡现象

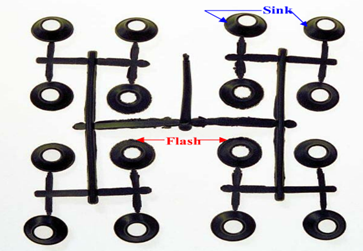

排布为几何平衡的流道,熔体从注射点到每一个模腔都具有相同的流动距离,但是各模穴的流动却不平衡。这导致相同产品密度尺寸、重量不相等的现象,导致无法装配,非均匀填充还容易造成毛刺、缺胶、过保压等缺陷,同时增加了生产成本,延长了上市周期,生产效率低下。如图2、图3。

图2 各产品不平衡

图3 产品不平衡产生飞边

五、软件里的设置

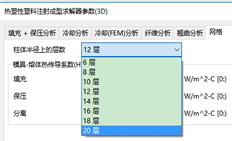

5.1 软件的设置需要注意划分网格时1D网格至少20层,3D网格12~20层, 1D与3D结合位置要加密3D网格,如图4、5所示。

图4 网格加密 图5 1D网格层数

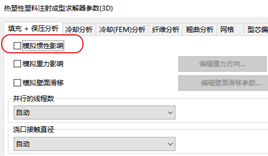

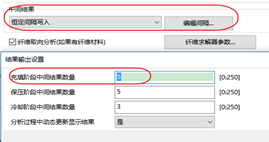

5.2 软件高级选项,求解器参数里,把惯性打开。如图6所示。增加中间结果数量为20,如图7所示。

图6 惯性打开 图7 增加中间输出结果

六、不平衡的机理

是什么原因导致平衡的流道排布出现了流动不平衡的现象呢?

从根本上说这是剪切导致的。 剪切变稀,高分子熔体在流动时各层间总存在一定的速度梯度,细而长的大分子若同时穿过几个流速不等的层时,同一个大分子的各个部分就要以不同速度前进,这种情况显然是不能持久的。

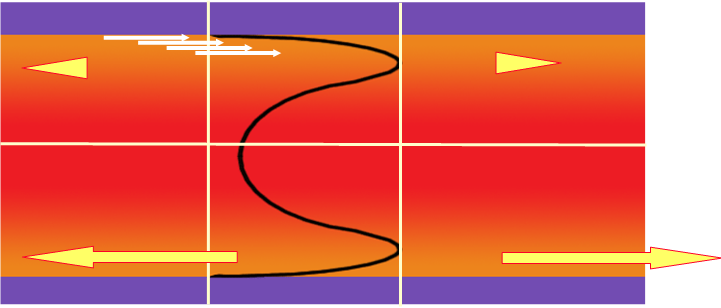

因此,在流动时每个长链分子总是试图使自己全部进入同一流速的流层。不同流速层的平行分布就导致了大分子在流动方向上的取向。这种现象犹如河流中随同流水一起流动的绳子(细而长)一样,它们总是自然地顺着水流方向纵向排列的,聚合物在流动过程中随剪切速率的增加,由于分子的取向使黏度降低。高剪切的区域有更低的粘度。 剪切的分布,熔体在流道内的流动,受到剪切的流动,剪切速率的分布,如图8。

图8 剪切速率的分布

从图上可以看出,在流道横截面上中心层与表层的剪切速率都比较低,而靠近冻结层的区域,剪切速率最高。

从温度上来讲,剪切高的区域产生的剪切热也越多,温度也会越高。

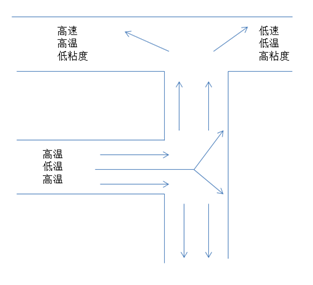

熔体在流道中流动时,靠近模壁一侧有较高的温度,再流入下一级流道时,高温的熔体留在了内侧,低温的熔体跑到了外侧,导致内侧熔体跑得比外侧快。其过程可以简化为下面的图9所示。

图9 熔体在流道内的流动

我们来看两个例子,在Moldflow里,要准确的模拟出剪切热需要采用3D网格,厚度上面的层数尽量选择更多的层数,如16层。

图10 温度分布不均

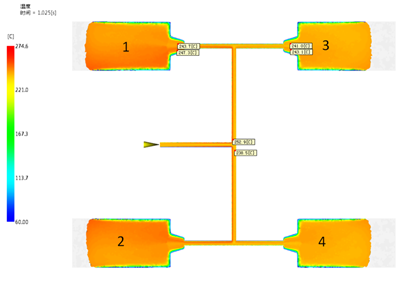

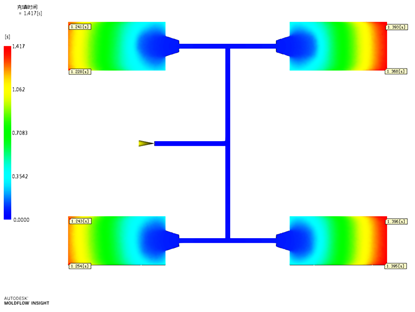

案例一,上面一模四穴的模具排布,在实际试模过程中,进行流道平衡分析时(产品短射,约打满产品的90%左右),会出现不平衡的现象,用Moldflow分析的结果,即:1号、2号产品比3号、4号产品填充的更多一些。

通过Moldflow的充填分析,我们在温度结果里可以清楚的看到:料在流动的过程中,因壁上剪切热的存在,靠近流道壁上的料温明显比中心层的温度要高,1号产品比三号产品温度高约1-3℃,存在剪切变稀的现象,如图10所示。

这种现象体现在流动上,熔体经过分流道后,熔体流到1号、2号的料温比3号、4号的高,相应的,1号、2号比3号、4号充填的要快,如图11所示。

图11 充填时间不平衡

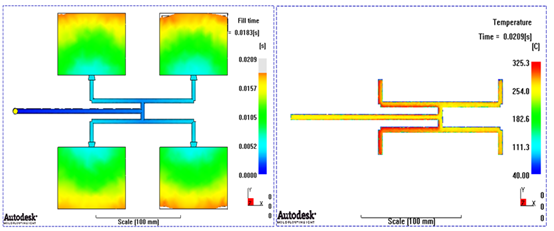

案例二,高温熔体偏离流道中心线靠近流道壁一侧分布且流动较快,最终造成不平衡充填。

如图12,左图显示填充不平衡,右图显示温度分布不均匀。

图12 流动和温度不均

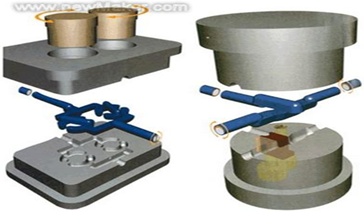

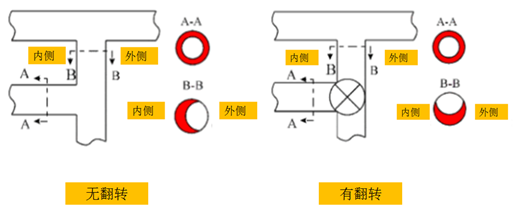

改善方法:采用嵌件(左)能够平衡多型腔的熔体流动,嵌件(右)能够在每一个型腔内改变熔体的流动形态。俗称流道翻转,如图13

图13 翻转技术

使用这个技术之后,流道内的温度又内外两侧不平衡变为左右两侧温度平均,这样就实现了流动的平衡。

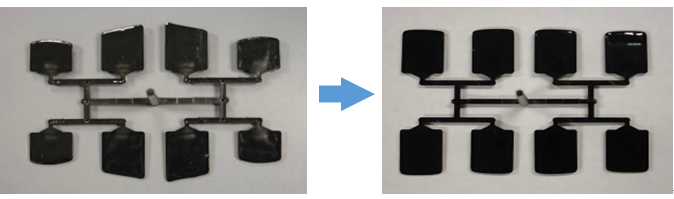

如图14所示,实际产品如图15所示,左图未做翻转,右图做过翻转。

图14 翻转效果图

图15 左图翻转前,右图翻转后

八、总结

通过上面的分析,可以发现几何排布平衡的流道,出现充填不平衡的现象,其根本原因就是流动过程当中产生了大量的剪切热。使用流道翻转等技术,使得流道截面上左右不平衡的温度分布,在分流道板上实现平衡的分布。从而使得熔体流道个型腔的温度、压力、粘度和体积都一直,从而实现了真正意义上的平衡。

|