一、引言

现在塑料产品设计各式各样,但也存在各种各样的变形问题。加强筋作为即省材料,又可保证产品强度的使用,在塑料上应用广泛。产品的变形状况是评价质量最为重要的参数之一,有时甚至直接关系到该产品设计的成败。通过Moldflow的翘曲变形分析,设计人员可以准确的在设计阶段预测出产品可能发生的变形情况,从而帮助设计人员评估设计方案的合理性。但是加强筋设计通常和主体厚度不一致,通常较薄,所以厚度上的不一致很容易导致产品发生变形。那么该如何设计加强筋就成为了塑胶产品里的一个重点。本文使用moldflow来模拟产品(对称与非对称)在材料与不同加强筋对产品变形获得出参考的价值。

二、模拟数据(非对称产品)

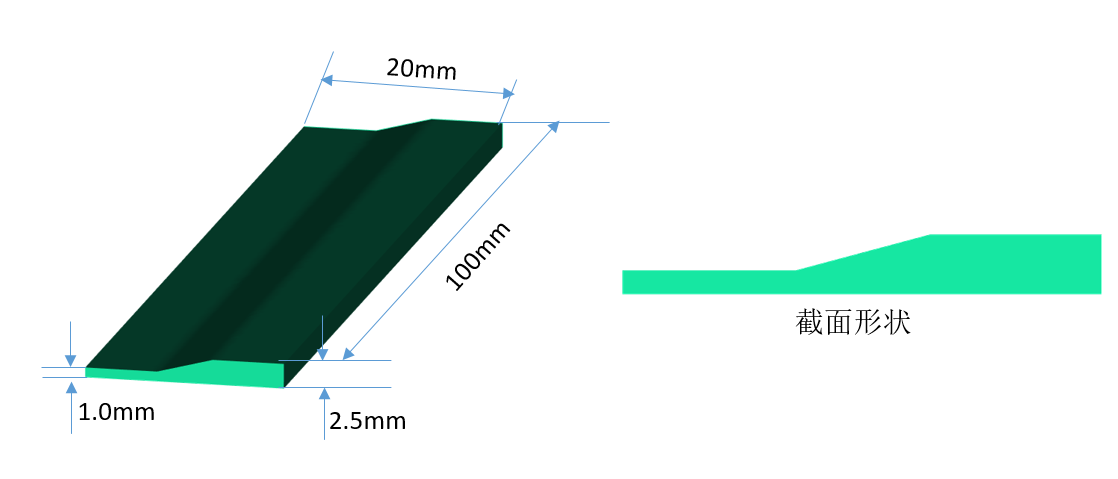

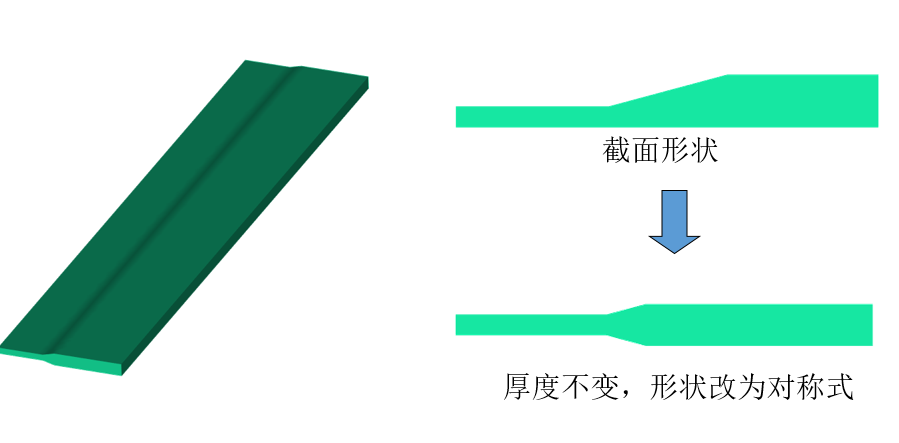

1. 实验分析的模型尺寸:长100mm*宽20mm,厚度2.5mm,如下图:

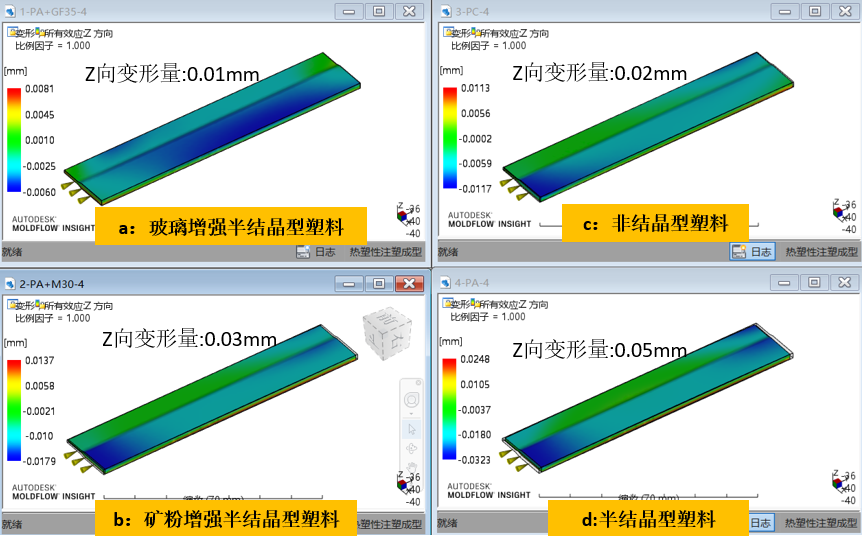

2. 实验分析材质,四种材料具体如下:

a:玻璃增强半结晶型塑料 (PA6 B3G7 HS Q16)

b:矿粉增强半结晶型塑料( PA6-M30 NC005)

c:非结晶型塑料 (PC Novarex 7022B)

d:半结晶型塑料(PA6 Ultramid B3S HP)

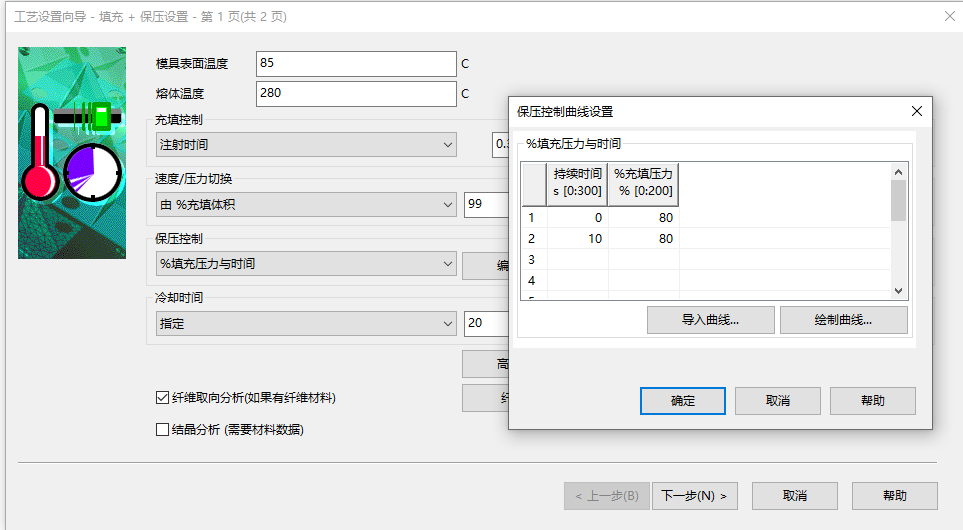

3. 实验分析的注塑工艺参数(4种材料)相同,其工艺参数具体如下:

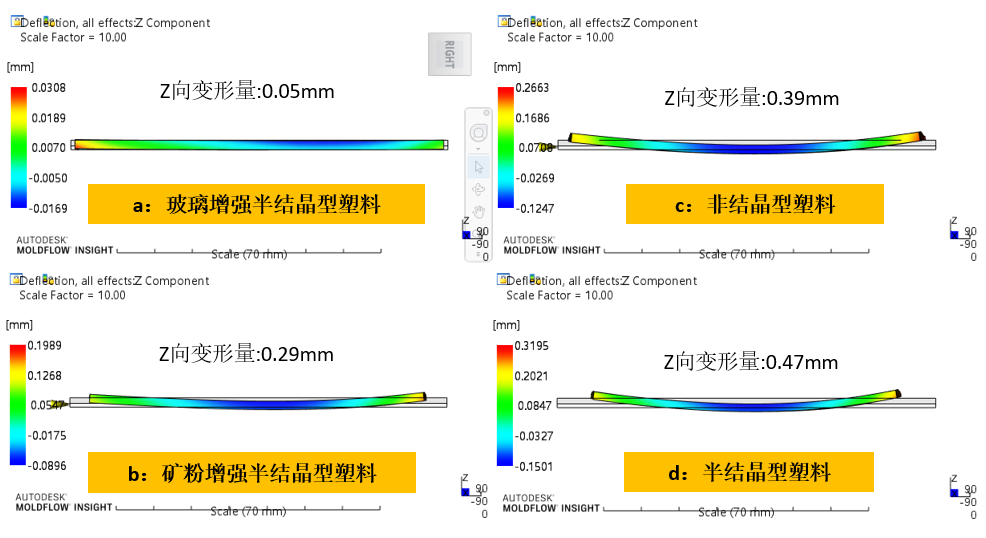

4. 实验分析MoldFlow翘曲变形结果对比如下:

5. 从以上结果得知,发现半结晶型塑料PA6 (Ultramid B3S HP)的变形最大,影响变形的主要因素是收缩不均导致的。如下图为变形三因素(冷却不均,收缩不均,取向效应):

为何体积收缩因素引起变形量最大?因为是半结晶型的材料,产品的体积收缩比较(相比非结晶性材料)大,导致产品变形比较大。以下为两种材料PVT曲线。

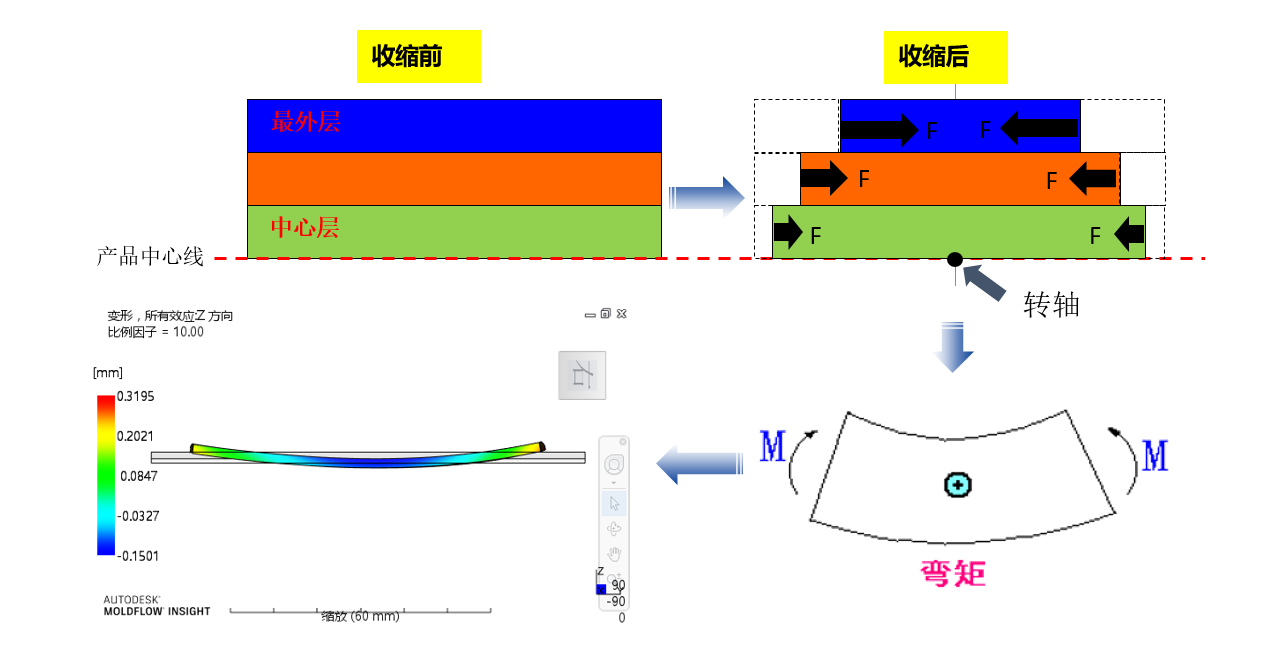

另外,可以很清楚得知体积收缩变形前后趋势情况。具体见下图:

三、模拟数据(对称产品)

1. 实验分析的模型尺寸100*20,厚度2.5mm,其材料与工艺参数与非对称产品一致,如下图:

2. 实验分析材质,四种材料具体如下:

3. 从以上结果得知,发现4种不同材料的变形差别不大。那么接下来我们将尝试在对称产品之上增加不同的Rib进行分析并查看不同Rib对产品变形的情况。

四、模拟数据(对称产品之上增加不同RIB方案对变形影响)

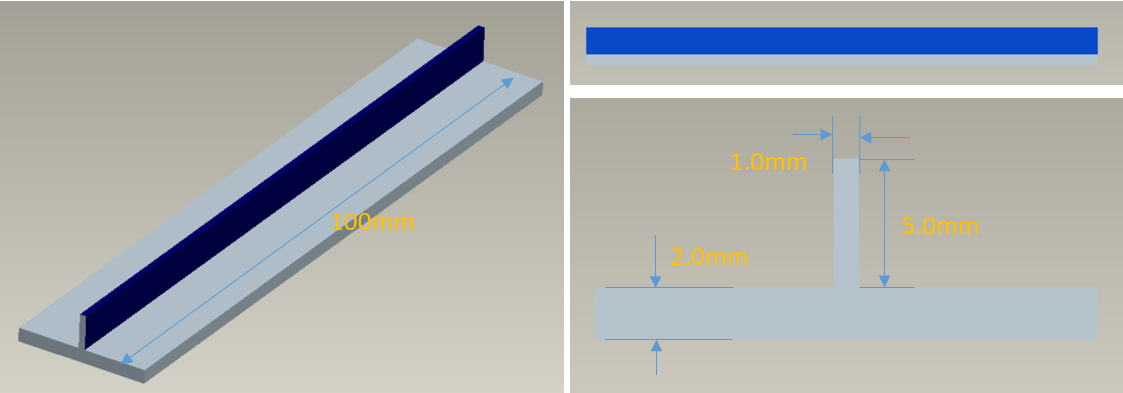

1. 实验分析的模型尺寸100*20,厚度2.0mm,如下图:

加强筋结构如下图。可以考虑到a、加强筋厚度;b、加强筋高度;c、加强筋断开(即骨位断开情况)。其研究在上几种加强筋位在半结晶型塑料变形趋势和量值的变化。

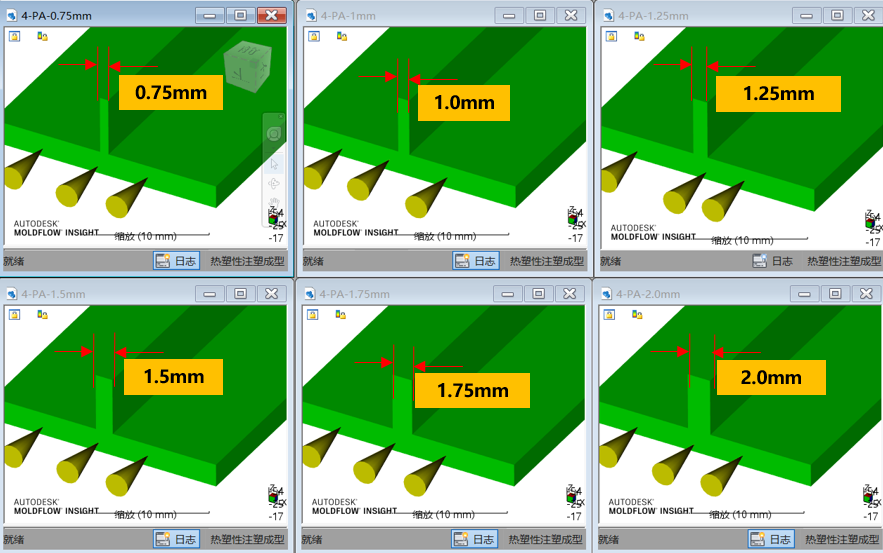

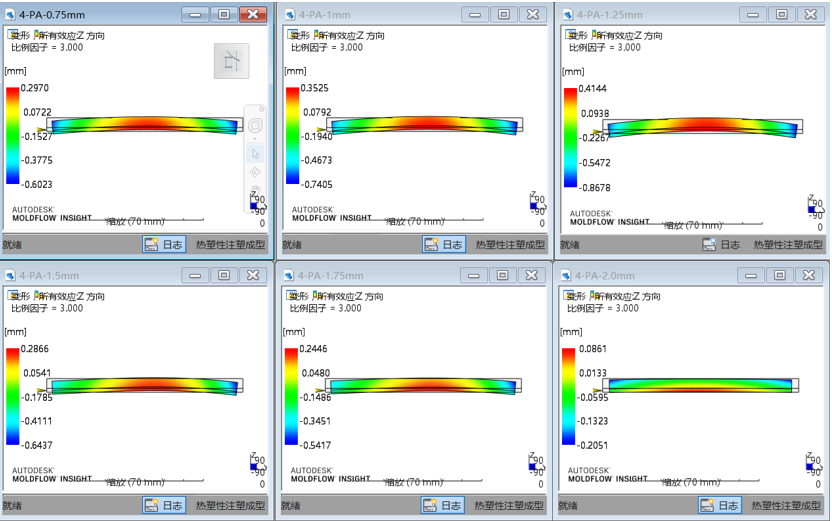

2. 首先来看下加强筋位厚度对产品的变形,如下图:

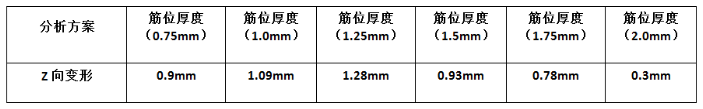

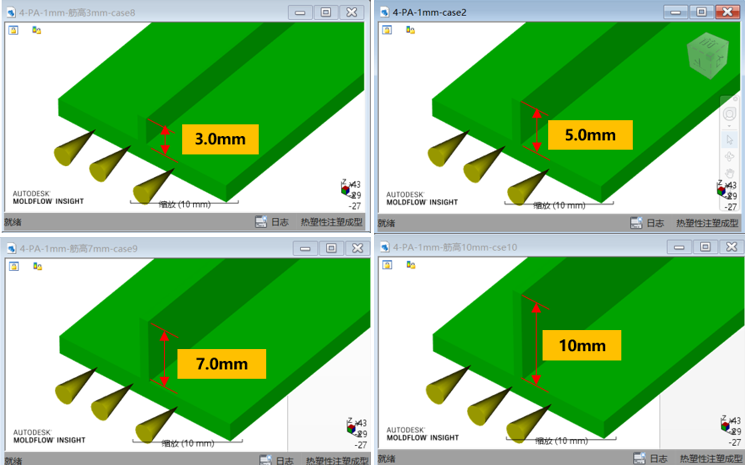

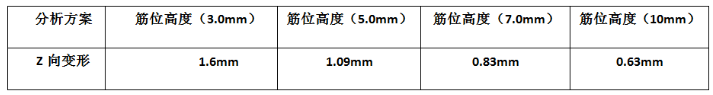

3. 接下来再看下加强筋位高度对产品的变形,如下图:

从上图可以看出,产品的筋位越高,产品的变形越小,主要是因为筋位越高,产品的刚性越大,其抗变形的能力越强。

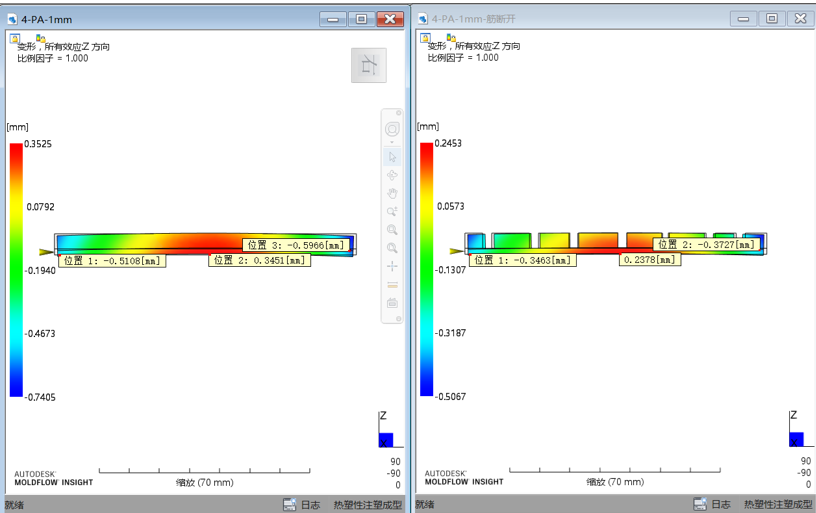

4. 再接下来一起探讨下加强筋位断开后的变形,如下图:

注:分析的两个产品只是筋不一样,其它条件保持相同。

从上图变形结果得知,筋位断开之后,变形会有明显的变化。那么为什么会有这么大的变化呢,而且在含有纤维材质的产品变形断骨法更有效果。我想很多人对这个问题比较关注。

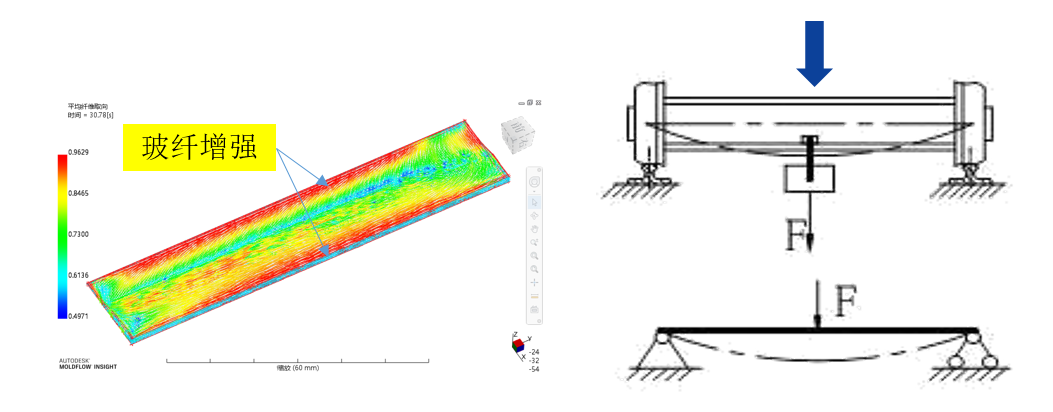

是因为塑料包含了玻纤,并且玻纤是按照产品整个长度方向分布的,在产品的长度方向产品的刚度加强了,所以产品的变形量相对较小。见下图

五、总结

从以上实验分析得知,筋位的不同通常会导致变形千变万化。特别是对于遇到变形然后增加骨位改善变形时通常会遇到增加骨位使变形趋势相反,变形量变大等问题。所以对于如何增加RIB也是我们必须关注的重要问题,那这次主要是通过借用MF软件分析筋位不同类型对产品变形的探讨,加强筋的厚度、高度、加强筋和主体的厚度比,加纤维材料,结晶性材料等都会对产品变形产生影响。希望本文起到抛砖引玉的作用,我们可以在此基础上做更深入的研究,并能付诸实践。

另外延伸下变形引起变形的问题很多,但原因不外乎几项:A、塑料的区域收缩不均。B、厚度上的冷却收缩不均。C、纤维的取向不均。D、还有角效应。后续还需结合Moldflow软件来查找引起变形因素来改善变形,达到事半功倍的效果。

|