作者Pierre Millithaler,德国舍弗勒汽车制造有限公司

Schaeffler Automotive Buehl GmbH&Co.KG)电子机器模拟(FE)和方法开发

如果你部署了一个节省时间和金钱的软件应用程序,但你的公司的员工不愿意使用它,因为他们觉得他们缺乏必要的专业知识?

随着技术变得更加复杂,这一场景正在全球范围内的企业中展开。例如,对设计仿真软件的深入理解往往只存在于一个部门,或者只属于一两个专家,说服别人使用新平台可能很难。即使是那些有过其他复杂程序经验的工程师和设计师,也可能会退缩,他们宁愿只使用他们最熟悉的技术。

但是,要利用模拟软件所提供的好处,并不需要成为基础技术的权威。这就是民主化的意义所在:让软件变得易于访问,所有用户无需深厚的知识也能成功运行它。

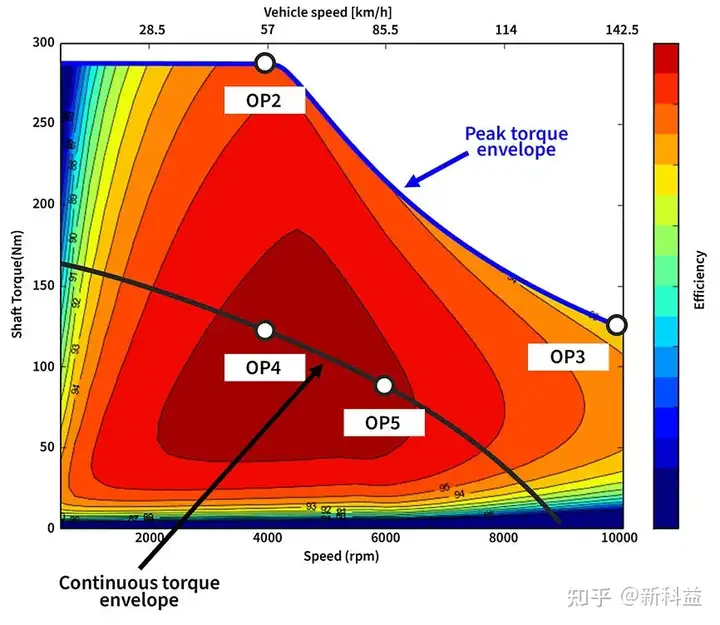

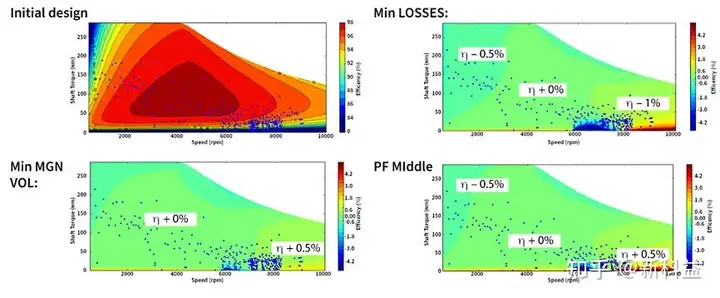

带峰值和连续扭矩转速要求的效率图

在更短的时间内实现10倍多的模拟

舍弗勒集团为汽车行业设计先进的系统和部件,包括电动和混合动力汽车的动力总成。e-Machine Engineering Methods&Simulation团队最近的民主化努力——该团队在新工具部署期间为舍弗勒的其他部门提供支持——集中于创建一个计算效率高的工作流程,以实现对电机的多物理、多目标设计优化。

具体来说,该团队将领先的电机设计软件 Ansys Motor - CAD 与用于过程集成和变量分析的 Annsys optiSLang 相结合。其结果是一套易于使用的、基于工作周期的优化方法,它将帮助产品设计师在现实世界中确定电子机器的行为和特定的几何参数之间的关系

现在,舍弗勒全企业的设计人员和工程师对于电机有了更好的从设计到验证的工作流程,这将减少对昂贵的物理原型的依赖。元模型可大幅增加可执行的优化迭代次数,而直接对有限元模型执行仿真所需的时间仅为零。在能源转型的时代,电气化举措不断增加,对强大而经济的电子机器的需求也随之增长,这将使舍弗勒能够比以往更快更好地满足客户需求。

现在,舍弗勒全企业的设计人员和工程师对于电机有了更好的从设计到验证的工作流程,这将减少对昂贵的物理原型机的依赖。

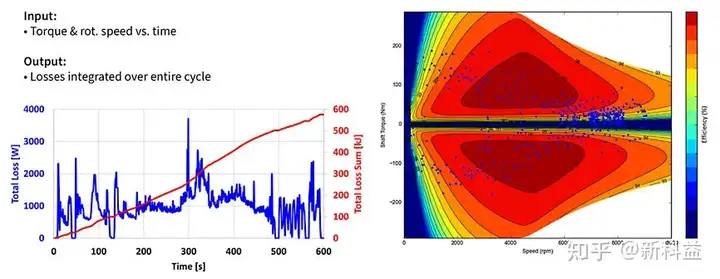

驱动循环效率仿真

克服软件采用的障碍

舍弗勒帮助塑造未来的移动性。他们的产品代表了一系列惊人的工艺和学科:物理学的不同方面、各种热态、机械工程和电气工程等等。Motor-CAD能够在全扭矩运行范围内进行多物理模拟,因此很容易看出该软件如何能够融入舍弗勒工具包。特别是,它将允许在某一领域(例如电磁学)拥有专长的设计师对电机设计的整个电学和热学行为进行性能映射,而无需获得额外的知识。

除其他活动外,舍弗勒仿真部门开发独立的工具和工作流程,帮助采购团队快速执行计算并显示具体结果。他们还参与评估现有软件的潜力,并在公司内部进行推广。

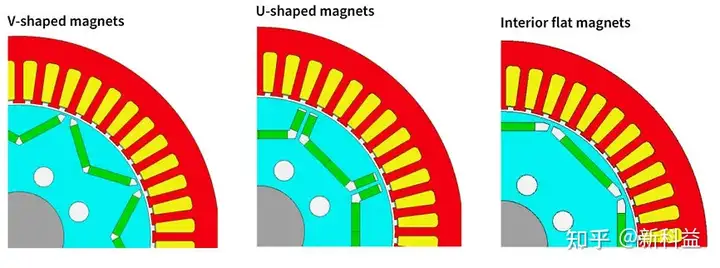

几年前,他们把注意力转向了Motor—CAD。自从评估其潜力并促进其在公司内部的使用以来,舍弗勒内部的用户数量一直在增加。Motor-CAD在公司内的受欢迎部分归功于舍弗勒仿真工程师开发的一种基于元模型的方法,该方法将Motor-CAD和 optiSLang 结合起来,在早期设计阶段优化电动驱动器中的磁铁位置。磁铁有助于确定驱动器内的机械功率,因此优化磁铁的体积、形状和其他变量有两个目的。首先,磁铁极其昂贵;使用满足性能要求的最小磁铁有助于降低电机的整体成本。此外,几何优化有助于在特定驱动周期中最大限度地减少电动驱动器转子和定子中的铁、磁铁和交流或直流绕组损耗,这些损耗会改变驱动器的性能。

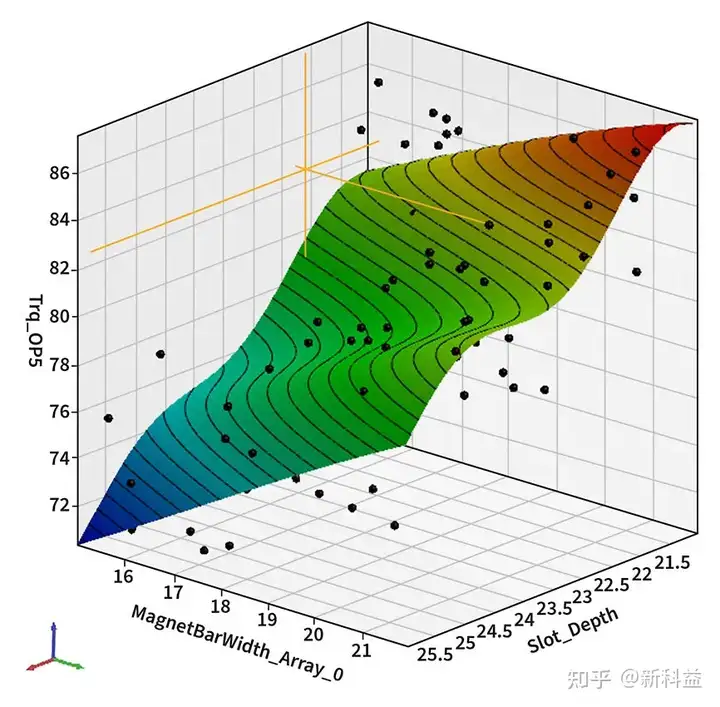

两个几何参数与连续转矩关系的元模型可视化

评估100种不同的几何形状

无论工程师选择哪种算法,运行优化都需要进行多次迭代,这可能需要相当长的计算时间。单个有限元模型模拟需要长达35分钟的时间,这并不罕见。

为了更快地生成结果,舍弗勒在 optiSLang 中计算了一个元模型,然后使用该软件也运行优化。这使他们能够在几分钟内运行数千次优化迭代。

舍弗勒总共模拟了100种不同的几何形状,评估每个设计变量(包括磁铁厚度)在每个工作点上的影响。元模型还占总能量损失超过一个给定的占空比,优化目标之一。舍弗勒的仿真工程师还利用嵌入在Motor-CAD中的一个工作周期,评估了整个工作周期的综合热损失。

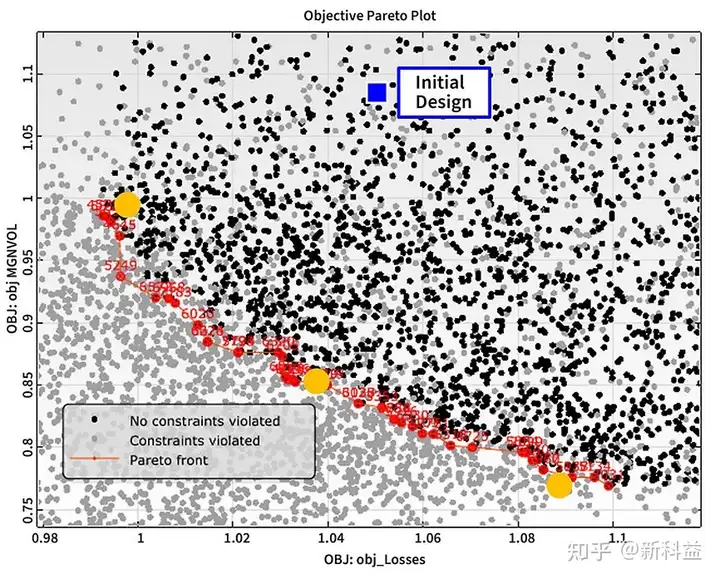

帕累托前沿,多种优化设计概念展示了电子机械成本和驱动循环效率之间的权衡

有信心做得更多,包括满足客户

在预处理过程中,目标是定义轴扭矩和转子速度之间的关系,因为设计变量(输入值或参数)在不同的占空比周期以及峰值或连续运行期间发生变化。

然后,舍弗勒使用Motor-CAD对各种输入参数的变化进行建模,以模拟定义工作点的扭矩变化:开槽深度、磁铁厚度和宽度、电桥厚度、磁铁阵列角度和极弧。舍弗勒的仿真工程师还利用Motor-CAD中嵌入的一个工作周期,评估了整个工作周期的综合损失,包括热损失。因为客户期望每个操作点至少提供一定数值的扭矩,所以输入参数为优化器提供了约束。

结果,结合具体的磁铁尺寸,表明磁铁体积比最初的设计提高了23%。

此时,舍弗勒仿真工程师在 optiSLang中分析了输入和输出值之间的关系。由于仿真软件允许他们生成精确度大于95%的元模型,舍弗勒有信心计算出所需算法的所有优化样本,而且不必在Motor-CAD中重复任何仿真。

模拟组还验证了最佳磁铁设计,以满足性能要求,同时最大限度地减少总损失和磁铁体积。结果,结合具体的磁铁尺寸,表明磁铁体积比最初的设计提高了23%。

最终,舍弗勒的工作将直接转化为更高的客户满意度:当汽车制造商要求优化特定的运行参数时,舍弗尔可以比以往更快地交付最有前途的概念。

基于相同的优化工作流程,为相同的要求选择不同的转子概念

保持速度

通过耦合前装方法,舍弗勒创建了一个高效而灵活的工具,使产品设计师和工程师能够针对任何电机概念使用相同的优化工作流程,并在几分钟内获得结果。使用有限元模拟100个样本需要50个小时,而基于元模型的优化可以在几分钟内模拟10000个样本。

元模型还消除了与新软件相关的通常陡峭的学习曲线,这意味着它帮助舍弗勒的工程师和设计师立即提高生产力,并与他们的汽车客户保持同步。

不同优化设计概念比较效率图分

|