一、压铸的概述

压力铸造又称压铸,是一种特有的金属铸造工艺。原理类似于注塑成型,在高压作用下,使液态或半液态金属以较高的速度充填压铸模具型腔。并在压力下通过快速冷却和固化得到所需形状的零部件的方法。

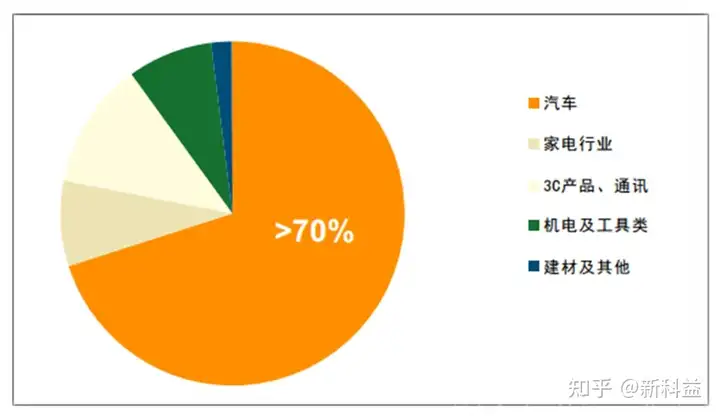

压铸过程中,熔融或半熔融的金属被高速压射入金属铸型内,随着金属液体的冷却过程加压锻造,消除毛坯的缩孔缩松缺陷,使毛坯的内部组织达到锻态的破碎晶粒,形成具有精密尺寸和优良性能的铸件。这种工艺适用于多种金属,包括锌、铜、铝、镁等合金,从产量来看,压铸件主要是铝合金压铸件;广泛应用于汽车、机电、电子电器、机械等配件等各种精密零部件制造。

二、压铸件在汽车行业的应用

一体压铸技术虽成本稍高,但可大幅减重并提高材料利用率,同时提高车身精度和缩短开发周期。铸件发展仍有挑战,但未来可能成为车身制造的重要方向。目前,很多车身上可以看见铸件的身影,例如,宝马、奔驰、奥迪、小米、特斯拉、蔚来等一众企业,而小米和特斯拉更是将铸件应用到极致,将几十个零件集成压铸,覆盖后车体大部分区域。

(图片源于网络)

三、一体压铸的特点及优势

压铸工艺在汽车制造中优势显著,压铸件也在车身各部位有广泛应用。它与传统砂型铸造有着本质的不同,其产品通常是用强度更高的合金材料打造而成。车用铝合金按不同加工性能可分为【铸造铝合金】和【变形铝合金】两种,【铸造铝合金】是目前大部分汽车上用量最大的铝合金种类,广泛用于车轮、发动机部件、底架、减震器支架以及空间框架等结构件。比如动力系统中的缸体、缸体盖、缸盖罩、曲轴箱、油底壳、活塞、泵体、泵盖、壳体、发动机各类支架等,均采用铝合金压铸件。目前压铸铝合金制品在汽车用铝中约占54%~70%。通常一款车型对压铸件的选用是对成本与轻量化综合考量的结果,铸件应用部位取决于设计要求、性能要求等各方面考量。相对钢制结构(冲压+焊接),铝合金铸件具备:轻量化、 模块化、高刚性、高精度、结构自由等优势。

1、轻量化

铝合金的密度,仅为钢制件的1/3。由铝合金件替换钢制结构在满足等刚度、等强度的条件下,理论上可实现45% 以上的减重。由于铝合金材料的弹性模量仅为钢的 1/3,因此在实际工程应用中,铝合金件替换钢制结构一般可达到 30% 以上的减重。

2. 模块化

采用铝合金压铸件设计方案替换原钢制结构,可以实现高度模块化集成设计,有效减少零部件数量,可以将多个零件集成合一。且有效降低重量,减少焊接工序及管理复杂性。

3. 高刚性

由于采用铸件结构设计,使得零部件可以在需要结构加强的部位设计结构加强筋,同时铸件的基本料厚较钢制冲压件普遍高约 2-3 倍,因此铝合金铸件相对原钢制冲压件在厚度和结构方面均具备优势。

4. 高精度及结构自由

从工艺角度分析,铸造工艺可以实现复杂形状零部件的制作,而冲压工艺则无法实现;同时铸造工艺可以实现高精度等级的零部件的制作。

5. 劣势

铸件的材料特性对零件的连接带来更大的挑战,对于车辆的维修性,同样是一个需要提高优化的关键点。

减震塔产品图例

变速器壳体产品图例 |