半导体制造设备是用于制造半导体芯片的关键工具,主要包括以下几大类:晶圆制造设备,如光刻机、刻蚀机、薄膜沉积设备、扩散炉/氧化炉、离子注入机等,封装测试设备,如划片机、键合机以及配套的测试设备。各类设备在产品研发以及追求卓越创新上,也都面临着不同层面的挑战:

技术复杂性高:半导体制造工艺涉及到纳米级别的精度要求,设备需要具备极高的分辨率和准确性,多种物理和化学过程同时发生,如薄膜沉积,设备需要能够精确控制这些复杂过程;

研发投入大:研发周期长,风险高,需要大量的设备购置和调试费用等;

国际竞争激烈:全球半导体制造设备市场主要由少数几家国际巨头企业垄断,国内企业面临着巨大的竞争压力,技术壁垒高,国内企业需要不断突破技术难关,提高自身的核心竞争力。

核心仿真需求点

⭐流体仿真需求:

-

分析半导体制造过程中气体和液体的流动特性,优化流体通道设计,确保均匀的流量分布,提高工艺稳定性;

-

研究冷却系统中的流体流动,降低设备温度,防止过热对产品工艺过程的影响;

-

模拟化学气相沉积(CVD)等工艺中的气体流量,精确控制反应气体的流动,提高沉积均匀性;

-

优化清洗/抛光工艺中的流体动力学,提高清洗/抛光效率;

-

半导体制造对洁净室的气流稳定性和均匀性要求极高,分析不同送风口和回风口布局下的气流速度场和压力场。

⭐结构仿真需求:

-

评估设备在不同工况下的结构强度和刚度,确保设备的稳定性和可靠性;

-

分析设备在温度变化和机械应力作用下的变形情况,优化结构设计以减小变形;

-

研究振动对设备性能的影响,采取措施降低振动幅度,确保设备工作可靠性;

-

运动学与动力学分析:机构运动模拟、动力系统匹配、运动协调性优化;

-

评估晶圆产品在各种力学载荷下的强度和可靠性,包括在意外跌落情况下的力学响应。

⭐电磁场仿真需求:

-

优化沉积设备加热器中涉及到的电磁感应加热、电阻丝传导加热,确保稳定的加热系统以及均匀的温度场分布;

-

与流体和结构仿真进行耦合,分析真实多物理场相互作用。

Ansys多物理场仿真方案

Ansys 多物理场仿真平台融合多物理场仿真工具,助力半导体等领域实现精确设计与优化,提升产品性能与可靠性,同时在半导体芯片制造各个工艺阶段有其对应的仿真工具和相应的解决方案。

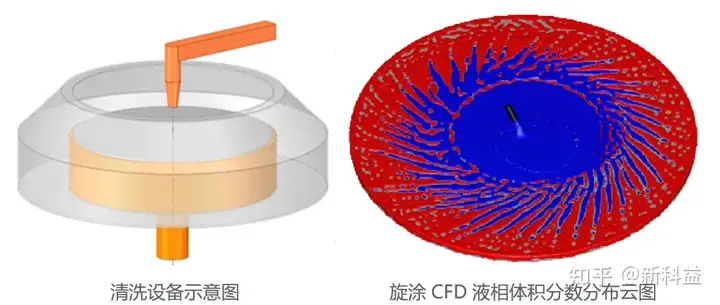

1. 清洗设备

清洗工序是对晶圆表面进行无损伤清洗,以去除颗粒、自然氧化层、金属污染、有机物、抛光残留物等杂质,借助Ansys CFD 实现对晶圆表面的无损伤清洗过程模拟,根据晶圆和清洗设备的实际尺寸及形状,创建晶圆和清洗腔室等的几何模型,选择合适的湍流模型、颗粒运动模型以及化学反应模型(对于涉及到化学原理的清洗)等,设置清洗液或气体的进出口边界条件以及壁面边界,进行清洗过程再现,可以查看晶圆表面的流体速度分布、压力分布、颗粒的运动轨迹和分布情况、化学反应的进行程度等,评估清洗工艺的效果,找出可能存在的问题和优化的方向。

2. 热处理设备

热处理设备中对温度的均匀性要求极高。通过 Ansys CFD建立设备的三维模型,设置合理的边界条件和热源,分析不同加热元件布局、功率设置下的温度场。研究热处理设备在升温、保温和降温过程中的温度变化曲线,优化工艺参数,提高热处理效率。在热处理过程中会由于温度变化产生热应力。使用 Ansys CFD 与Ansys Mechanical单向/双向耦合,分析芯片和热处理设备部件在不同温度条件下的热应力分布,确保热处理设备能够稳定、可靠地运行,满足半导体芯片生产的高要求。

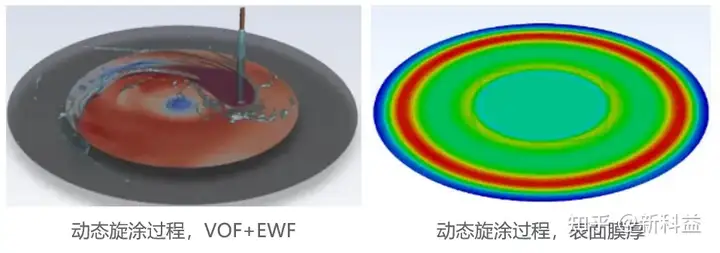

3. 涂胶设备

旋转涂膜机需要在光学镜片上形成高精度的薄膜,利用旋转产生的离心力,将溶胶、溶液或悬浊液等均匀平铺到衬底表面。Ansys CFD仿真可以在设计阶段就对涂胶设备的性能进行评估,通过仿真计算观察胶水在涂覆表面的分布情况,是否均匀、有无气泡或缺陷等,分析胶水在不同旋转速度、加速度等参数下的涂覆效果。如果仿真结果显示涂胶不均匀,可以调整设备参数,如增加旋转速度、优化胶水的粘度等,以提高涂胶的均匀性。

4. 刻蚀设备

等离子体刻蚀设备是除光刻机以外最关键的微观加工设备,制程步骤多、工艺开发难度高,借助Ansys CFD仿真工具可以帮助我们更好地理解刻蚀过程中的物理和化学现象,其中UDF(用户定义函数)允许用户通过 C 语言编程来扩展软件的功能,UDF 可以用来定义刻蚀反应速率,将其与流体流动、温度、压力等因素联系起来,实现更准确的刻蚀过程模拟优化刻蚀设备的设计和工艺参数,提高刻蚀的均匀性和效率。从以下仿真结果中可以看出,铜层区域中存在流动再循环导致局部流动死区,因此会有更多的HCl流向该区域,进而导致过度刻蚀。

5. 各类薄膜沉积设备

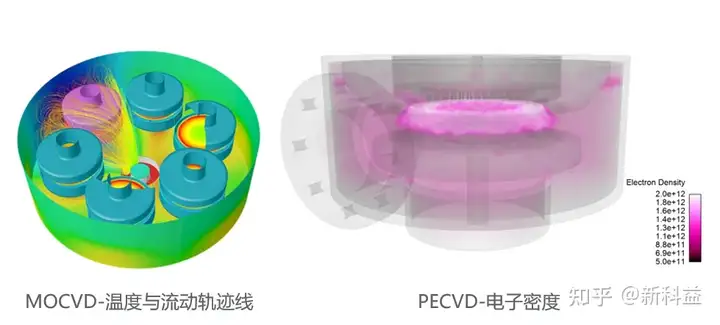

化学气相沉积(CVD)、增强等离子体化学气相沉积(PECVD)以及原子层沉积(ALD)等各类薄膜沉积设备中,原理方法有很大差异,但是都是需要精确控制薄膜厚度和成分,研究沉积速率、薄膜厚度分布和附着力等,优化工艺参数是其统一核心点。根据薄膜沉积设备的实际尺寸和结构,使用三维建模软件创建几何模型,包括反应室、气体入口、出口、加热元件、衬底等部件,在关键区域(如气体入口附近、衬底表面等)进行网格加密,以提高计算精度,Ansys CFD中根据薄膜沉积的原理,选择合适的物理模型,对于涉及到复杂的化学反应过程,可以导入由Ansys Chemkin生成的详细的反应机理文件,仿真计算可以直接获取到气体流动速度场、温度场、压力场等结果,分析薄膜沉积的均匀性、厚度分布、化学反应速率等关键指标,进行参数化分析,例如改变入口流速、温度等参数,观察其对薄膜沉积过程的影响。

针对PECVD设备,Ansys Charge Plus工具中专门加入了一个PIC求解器,通过跟踪大量的粒子(电子和离子)来模拟等离子体的行为,它可以准确地描述等离子体中的微观物理过程,如碰撞、电离、复合等,如右下图PECVD-电子密度云图。

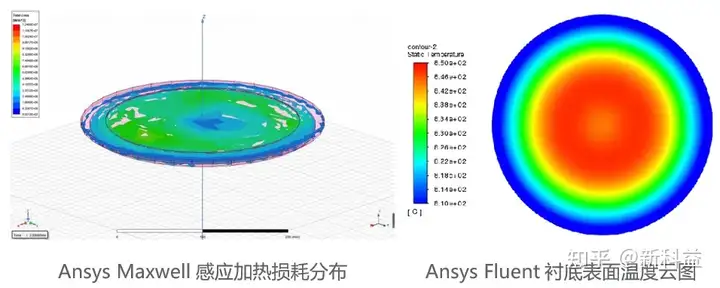

6. 衬底加热器

衬底加热器在半导体制造、化学气相沉积设备中起着非常关键的作用,确保衬底温度均匀性对于保证产品质量和工艺稳定性至关重要。通过 Ansys Maxwell和Ansys CFD进行磁热耦合分析,可以模拟电磁感应加热或者电阻丝加热等不同加热形式的电磁场和热场分布,从而评估衬底温度均匀性并进行优化设计。

使用 Ansys Maxwell 进行电磁场分析,定义电流源或电压源等激励条件,模拟加热器中的电流分布和磁场产生,计算电磁损耗,在Ansys Workbench平台下实现无缝将电磁分析得到的电磁损耗作为热源导入Ansys Mechanical 或CFD热分析工具中,定义热边界条件,如环境温度、对流换热系数,进行稳态或瞬态热分析,计算衬底和加热器的温度分布。

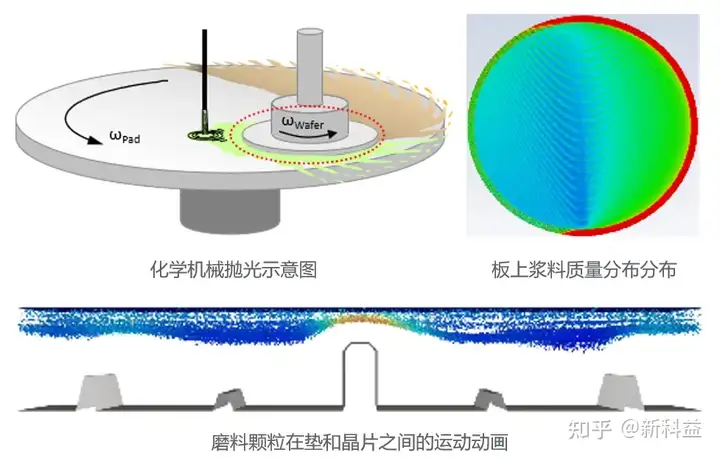

7. 抛光设备

在化学机械抛光CMP工艺过程中,磨料颗粒的运动对抛光效果起着关键作用。通过使用 Ansys Fluent 与 Rocky颗粒流联合仿真,可以更准确地模拟磨料颗粒在抛光液中的运动,从而优化 CMP 工艺参数和设备设计。

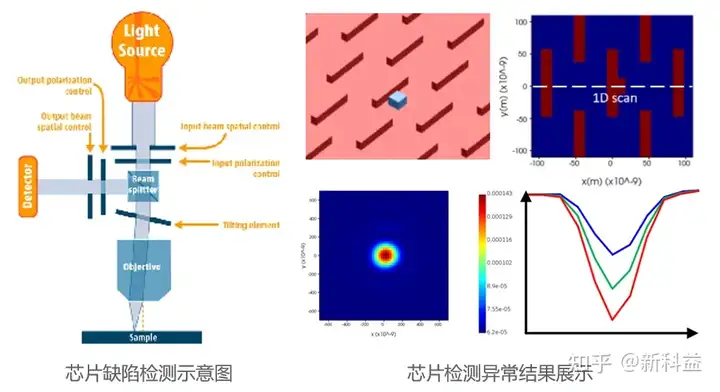

8. 芯片缺陷检测设备

在芯片设计阶段,利用 Lumerical 对芯片的光学结构进行仿真,提前发现设计中可能存在的缺陷,例如,模拟光刻工艺中曝光剂量、显影时间等参数对芯片结构的影响,找出最佳的工艺参数范围,减少因工艺偏差导致的缺陷;对于已经制造出的芯片,芯片中由于物理结构缺陷导致的光学异常,如折射率不均匀、界面不平整等问题,能够进行准确的模拟和分析。通过与正常芯片的光学模型对比,可以快速发现潜在的缺陷区域。

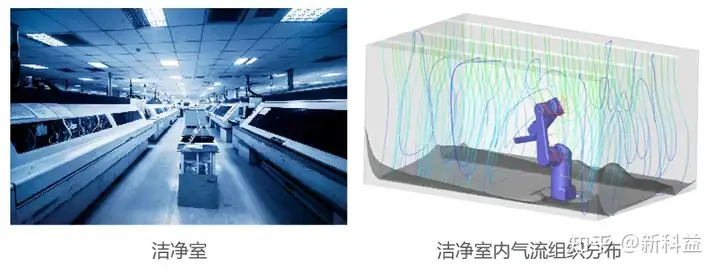

9. 洁净工艺厂房

半导体制造对环境的洁净度要求极高,洁净室的设计和运行直接影响到半导体产品的质量和良品率。通过使用 Ansys CFD(计算流体动力学)软件,可以对洁净室的气流组织、温度分布、压力分布等进行模拟和分析,以优化洁净室的设计和运行参数,确保满足半导体制造的严格要求。

通过Ansys仿真方案,我们可以对以下指标做出快速评估和优化:

- 评估洁净室内的气流组织,确保空气均匀流动,无死角和涡流;

- 分析温度分布,确保洁净室内的温度在规定范围内,以保证设备的正常运行和产品的质量;

- 确定压力分布,保证洁净室与周围环境之间的正压梯度,防止外部污染物进入;

- 优化通风系统的设计,包括送风口和排风口的位置、数量和尺寸,以提高通风效率和节能效果;

- 评估不同工艺设备对洁净室气流和温度分布的影响,为设备布局提供建议。

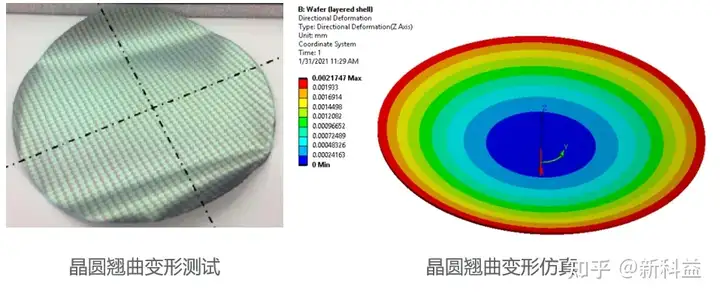

另外对于晶圆本身仿真价值也是发挥着重要的作用。对更大和更薄的半导体晶片的处理和翘曲控制是至关重要的。特别是在制造过程的早期阶段对翘曲的控制,事实上,重力引起的变形(Gravity Induced Deflection)是影响生产线上晶圆搬运、移动和装载的一个重要因素,在重构晶圆的工艺中晶圆会形成一定的翘曲,过大的翘曲将对器件可靠性与后续工艺的实施造成很大的影响。

最后,我们会在11月15日上海办公室将举办一场半导体设备Ansys仿真方案分享专题研讨会,本次研讨会主要是讲述半导体设备在多物理场仿真的解决方案,从以上几个纬度展示仿真如何提升和优化半导体设备的性能。

长按二维码立即预约报名

(详细课程大纲,小编将会在下期预告)

|