在技术发展趋势上,汽车内外饰塑料件朝着轻量化、环保化、智能化和多功能化趋势发展,内外饰的创新研发和降本增效成为企业提升竞争力的重要一环。

在产品的质量问题上,汽车内外饰产品设计和注塑成型中可能遇到的问题点包括充填不足、温差线、压力线、流痕、银丝/气痕、缩痕/凹陷、熔接痕、困气、暗泡、顶白、拉伤、气泡、黑点或黑纹、裂纹、烧焦/焦痕、溢料、分层起皮、翘曲、白点....,这些问题通常是由于注塑过程中的各种因素不当所导致的,如结构设计不合理,浇口排布不合理,工艺设置不合理等,通过Moldflow仿真的创新应用流程能快速找到这些问题的根源所在,并结合应用实践和经验快速找到解决方案。

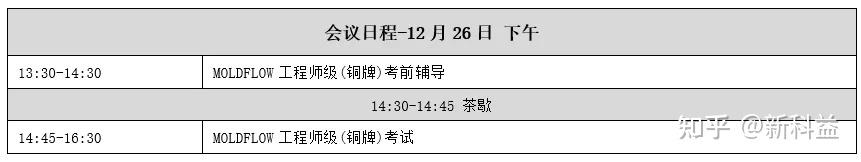

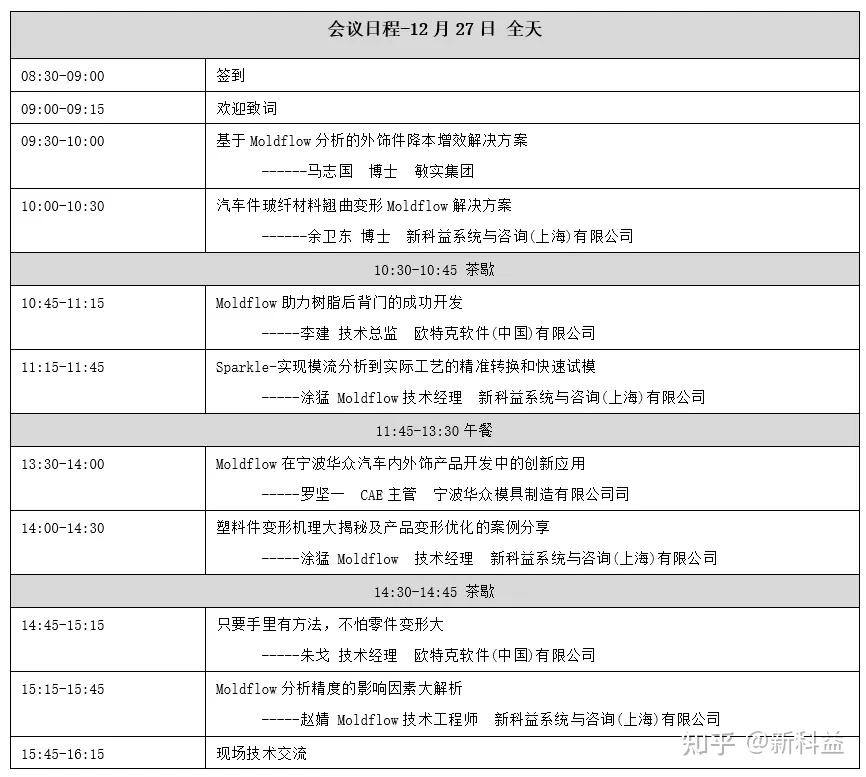

为了促进汽车内外饰仿真的交流与进步,探索Moldflow在汽车内外饰生产和制造过程中新的设计理念,分享最新的技术成果和实践经验,共同促进内外饰产品的创新和发展,我们将在12月26-27号-长春汽开区福朋喜来登酒店(会议室2/一楼)举办一场关于《Moldflow汽车行业专题研讨会》,与会者可参加Moldflow工程师级(铜牌)认证。

扫描二维码立即免费报名

https://jsj.top/f/sKEhSF (二维码自动识别)

期待您的、报名、分享、点赞、在看

Moldflow在内外饰降本增效中的创新应用流程

第一步,对问题进行识别。企业需明确内外饰件在注塑成型过程中可能遇到的具体问题,如变形、翘曲、缩痕、困气等。这些问题不仅影响产品的外观质量,还可能对装配性能造成不利影响。

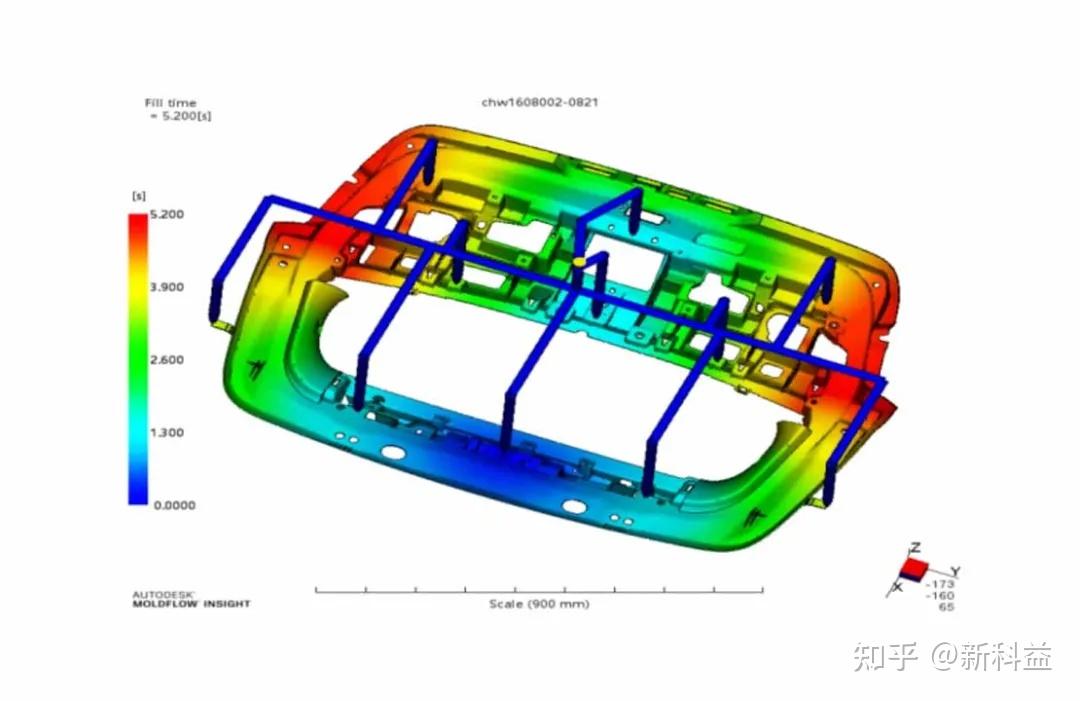

第二步,对产品进行仿真分析。将设计好的内外饰件模型导入Moldflow软件中,进行流动、冷却、翘曲等方面的分析。Moldflow可以模拟塑料熔体在型腔中的流动情况,预测潜在的问题。

第三步,对出现的问题进行准确定位与优化。通过分析结果,快速定位问题的主要原因,如产品结构原因、模具设计不合理、成型工艺参数设置不当等。然后,针对问题点进行优化设计,如调整产品结构、模具结构、改变浇口位置、优化冷却系统、优化工艺参数等。

第四步,模拟分析的验证与调整。对优化后的设计进行再次模拟分析,验证优化效果是否达到预期,如变形是否优化到设计的目标。倘若仍有不足,需进一步调整优化方案,直至满足设计要求。

第五步,将优化好的设计用于实际生产。将经过Moldflow优化设计的内外饰件投入实际生产,通过对比实际生产结果与模拟分析结果,验证Moldflow在降本增效中的实际效果。

Moldflow降本增效体现,助力尾门开发,解密变形原因

在尾门开发中,变形问题是一个常见的挑战。通过Moldflow的分析,我们可以快速解密变形原因,并找到有效的解决方案。

例如,在某款尾门的开发过程中,设计团队发现产品在注塑成型后出现了明显的变形现象。通过Moldflow的分析,发现变形的主要原因在于模具冷却不均和产品结构不合理。针对这些问题,设计团队对模具冷却系统进行了优化,并调整了产品的壁厚分布,使得收缩更加均匀。经过再次模拟验证,变形问题得到了显著改善。

在实际生产过程中,经过Moldflow优化设计的尾门不仅变形量大幅降低,而且成型周期也缩短了,从而降低了生产成本。这一成功案例充分展示了Moldflow在指导尾门开发过程中的独特优势。

小结

Moldflow作为一款强大的模拟软件,在内外饰降本增效中发挥着越来越重要的作用。通过其创新应用流程,企业可以快速定位并解决注塑成型过程中的各种问题,提升产品质量和生产效率。未来,随着技术的不断进步和应用领域的不断拓展,Moldflow必将在汽车行业的内外饰开发中展现出更加广阔的应用前景。

|