注塑成型的过程是一个涉及塑胶工程材料,模具,注塑机,成型工艺等多方面的复杂的加工流程。注塑成型制品缺陷的出现就在所难免,于是,寻找缺陷产生的内在机理以及缺陷可能产生的位置和种类,并用来指导项目开发显得尤为重要。今天小编就和大家一起聊聊常见的外观缺陷—流痕。

何为流痕?

如果要直接解释流痕,就是“流动过程中痕迹”的意思,但是为什么有“带状模样”或者“带状成型不良”。欧美国家以“Flow Mark”来描述,英国则以“Zebra Mark”定义。流痕的种类很多,小编所谈的是带状槽沟形状的流痕以及表面漂移般的流痕。

一、带状槽沟形状的流痕

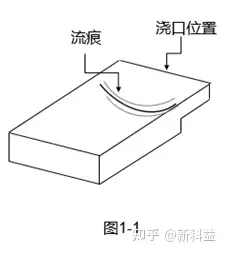

如图所示:是由日本塑胶成型加工协会调查发生原因而发现的。主要是流动前端的熔胶固化收缩,然后重复出现前者的新熔胶而产生的波纹状流痕,大量的实验证明,这种流痕是出现在熔胶速度太慢的位置或者因发生急剧速度变化而在速度变慢的位置。熔胶速度会迟缓的原因,大部分是如图1-1所示,在形状上截面积发生变化或者射出工艺切换到保压工艺时,速度急剧变化所造成的。

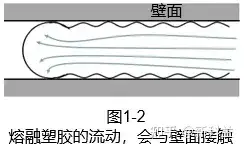

假若熔融塑胶的流动是如图1-2所示,那么流痕的表面层会收缩及在内侧卷动,而且超越的熔融塑胶会重复同样的动作,因此如果是图1-1的情形,最好是在形状突变位置之前提升速度的设定,如果是图1-2的情形,需要同时降低速度与压力,这样才能降低急剧变化的速率,所以在射出制程结束及保压开始的速度设定一定要相同。如果只是降低了保压的的压力设定,那么在压力控制下的自然流动会使速度降低。但假设压力降的太低,流动就会停止,有时候反而会促使流痕面积增大。所以在整个注塑过程中,需要充分了解压力与速度的关系就可以思考如何设定平稳的速度变化了。

二、表面漂移般的流痕

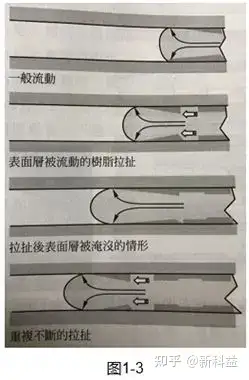

注塑生产的过程中,当使用的材料黏度非常高的时候,经常看到需要涂抹大量的脱模剂才能顺利生产。如图1-3所示,表面层需要承受内部熔胶移动所产生的剪切应力,当剪切应力大于表面层与模具表面的摩檫力,表面层无法承受时,表面层会被撕碎,同时会往剥落的前方拖拉,在拖拉的过程中,熔胶的流动就轻松多了,因而内部的压力就降低了,剪切就降低了。因为流动时持续的过程,所以会重复上面的动作,如此往复,产品表面会产生这种漂移般的流痕。

三、流动速度过快而产生的流痕

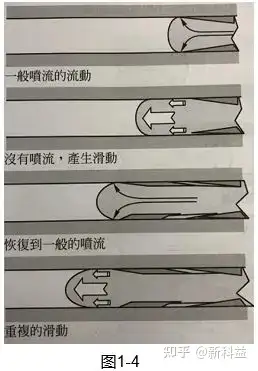

如图1-4的流痕与图1-3的极为类似,但并非是撕裂表层,是图1-4所示的表面层与滑动层交错产生的。因而滑动部会在成型表面留下云状的痕迹。

四、总结

1. 流痕产品的原因与流动的波前速度关系很大。

2. 流痕的形状与流动等值线基本匹配的上。

美国塑胶工业协会统计表明:影响塑胶件品质的因素中,产品结构设计和模具设计设计的是否合理占据了60%,注塑工艺,塑胶材料和注塑机台占据了35%。流痕的形成与模具,塑胶材料和注塑成型工艺都有一定的关系。很多时候需要三个方面都进行优化改进才能取得良好的效果,而对模具和产品结构进行优化改进则能起到事半功倍的效果,并且更换流动性更好的材料后也能有很好的作用。

思考:

1. 流痕会在距离浇口多远的地方出现?如何预测这个距离?

2. 不同的浇口尺寸,不同流动性的原材料,不同的注射速度,到底会不会出现流痕,这些工作还需要通过实验和MOLDFLOW的模流分析来相互验证,方能总结出其中的规律。

|