翘曲是塑胶制品未按照设计的形状成形,却发生变形扭曲的现象。而发生翘曲的根本原因是零件收缩的变化。如果整个塑件在所有方向和所有位置有均匀的收缩,则塑件只会尺寸变小,而不会发生翘曲;然而,由于产品设计、模具设计、材料及工艺等的影响,要达到均匀收缩是非常困难的。引起收缩率变化的原因为以下四个方面:

- 冷却不均

- 收缩不均

- 取向效应

- 角落效应

而减少翘曲,使翘曲符合设计要求,对于设计一个成功零件至关重要。

今天我们一起来探讨如何减少由于收缩不均引起的变形。

一、收缩不均的定义

收缩不均也称为区域收缩或各向同性收缩,这是零件一个区域内或某个单元内的区域变化。对于中性面和双层面网格,各向同性收缩结果定义为平行和垂直收缩的平均结果。对于3D而言,收缩不均属于正交各向异性收缩,因为它要考虑全部三个方向。体积收缩率的结果是一个很好的结果,可以用来评估整个零件范围内的收缩一致性。

通常,区域收缩问题由以下原因引起:

- 壁厚变化

- 浇口位置

- 工艺设置,特别是保压曲线

- 冷却系统的排布

二、减少收缩不均引起的变形

优化制品变形一般从两方面着手:一方面是优化制品的结构强度,另一方面减少制品内部应力。而内应力可分为制品因收缩不均而产生的残余应力,另一部分是制品受到外力而产生的内应力。

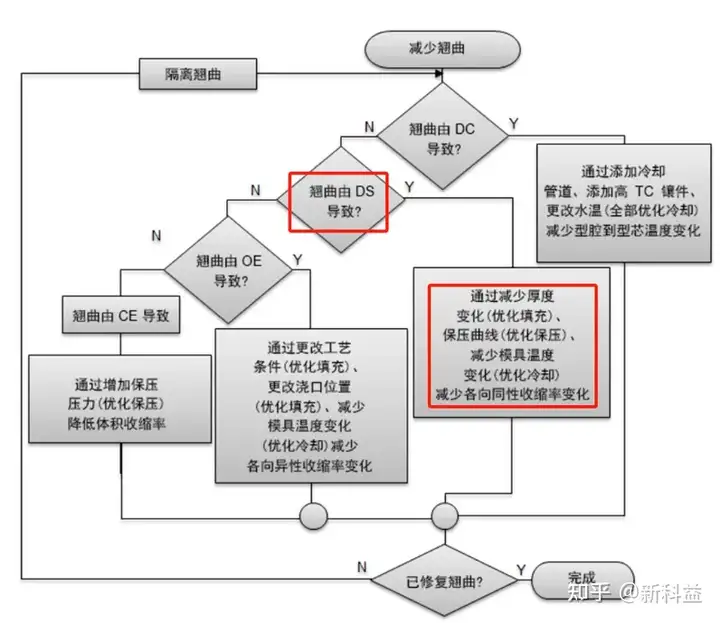

下图示节选自moldflow应用手册,根据红色框内提示,解决区域收缩导致的翘曲,可能的解决方案包括:

1. 使用保压曲线(减少因收缩不均产生的残余应力)

2. 减少零件中的厚度变化(减少因收缩不均产生的残余应力及优化产品结构强度)

3. 消除热点

2.1 制品介绍及原因分析

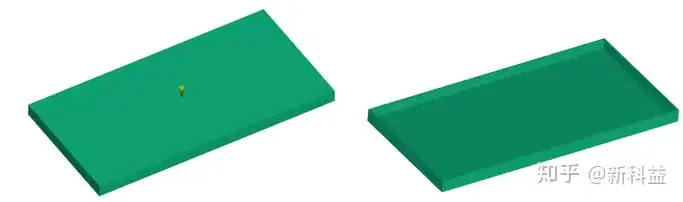

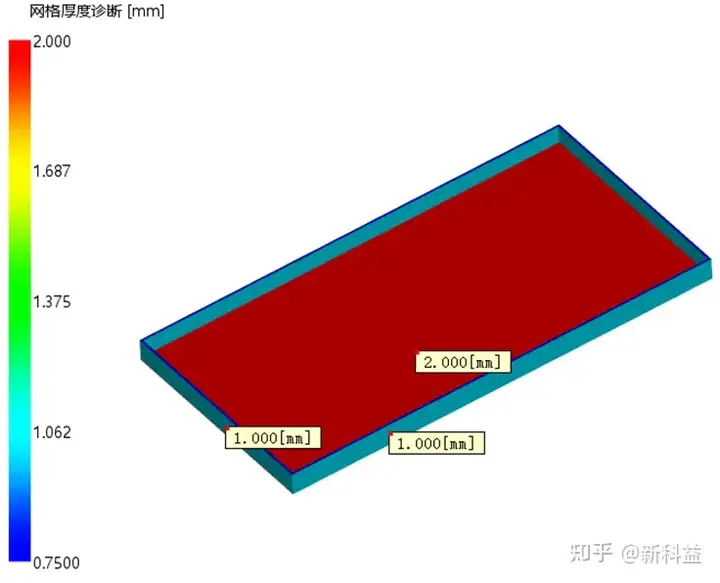

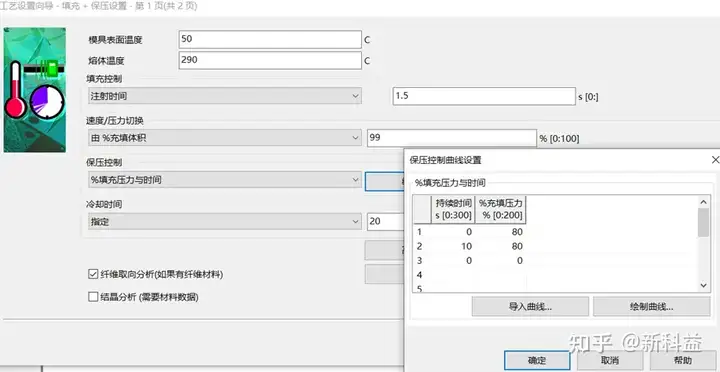

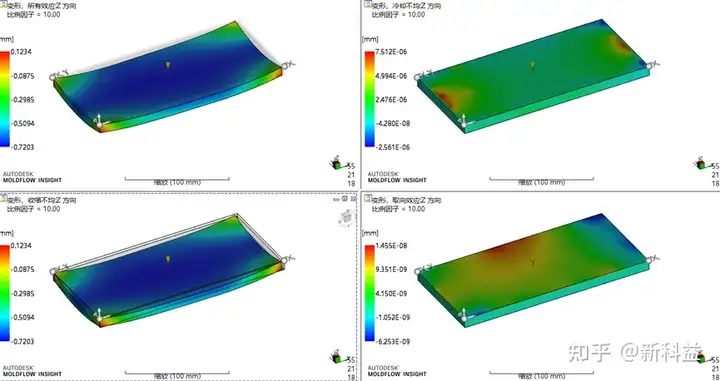

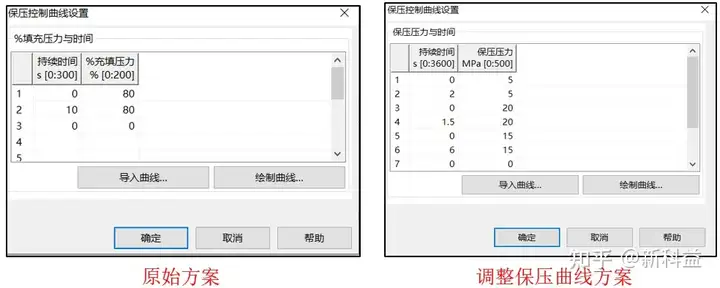

制品尺寸为200 X 100 X 10,主壁厚为2.0mm,侧壁壁厚为1.0mm。由于大多数加玻纤的材料产生变形的主要原因为取向效应,为了更好的探讨解决收缩不均引起变形的方法,这里将选用PA66 (Ultramid A3K)未加玻纤的材料进行分析。浇口放置于产品中心。原始方案工艺设置如下图。

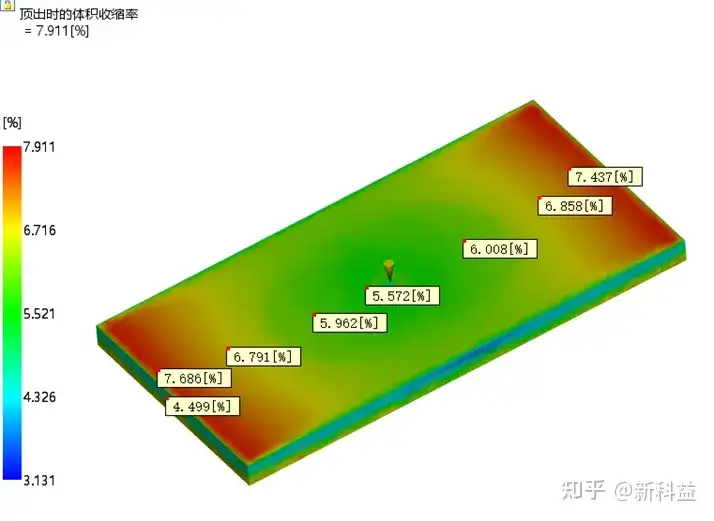

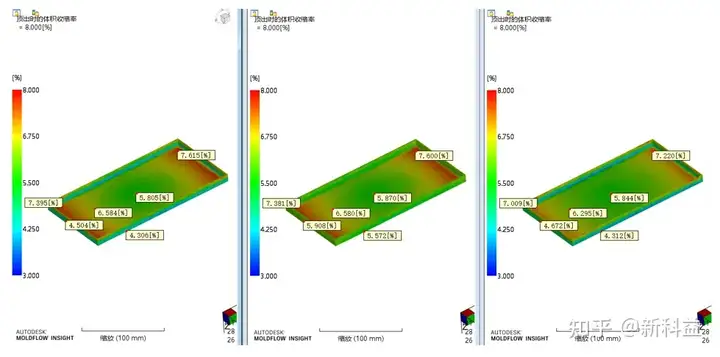

从以上分析结果可以看出,制品出现变形的主要原因是收缩不均。据下图体积收缩结果,制品整体体积收缩率分布不均匀。

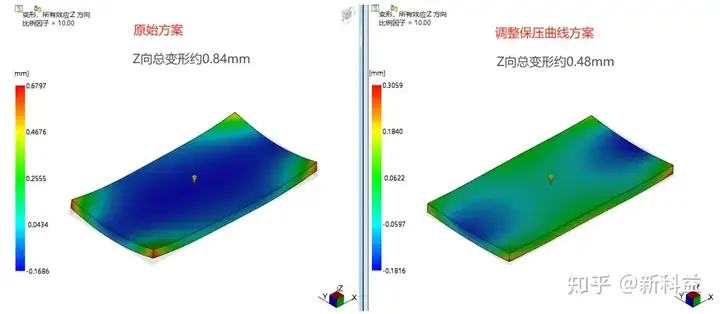

2.2 使用保压曲线降低内应力

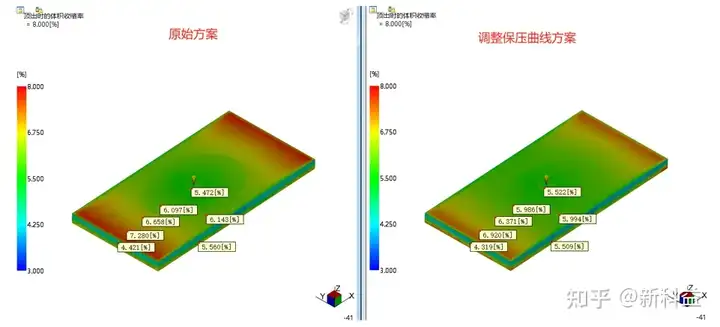

通过原始方案中顶出时的体积收缩率图可以看出,制品收缩分布不均匀,短边骨位处收缩相对较小,末端顶部收缩变大,制品中心收缩较小,短边出现下凹变形。为了改善短边下凹,应使短边骨位收缩变大,末端顶部收缩变小,保压曲线调整如下图:

通过调整保压曲线,减少制品压力梯度的影响,压力控制着单元冻结时的收缩;压力越高,收缩越小。控制体积收缩率越均匀,从而减少制品翘曲。

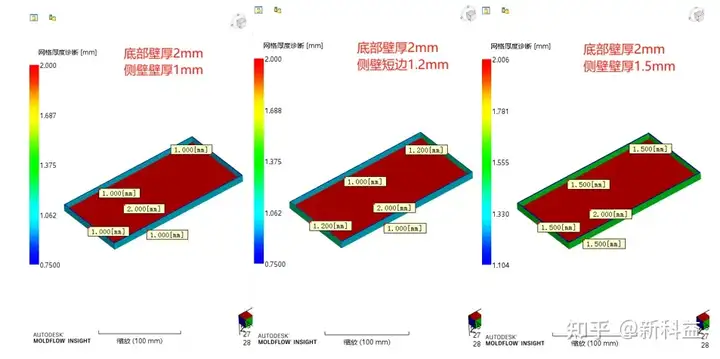

2.3 优化厚度降低内应力

根据体积收缩结果可以看出,侧壁与底面体积收缩差异较大,为了使收缩更加均匀,下面将优化侧壁壁厚,保压曲线仍用原始方案设置,如下图所示:

通过优化壁厚,减小厚度差异,从而减少内应力,制品变形得到一定改善。

2.4 优化零件结构刚度

零件结构刚度是指零件承受载荷后抵抗发生变形的能力。零件的刚度(或称刚性)常用单位变形所需的力或力矩来表示, 材料力学中,对于弹性均质材料,梁的截面弯曲刚度以EI表示,其值为一常数,可由弹性均质材料梁的挠曲线的微分方程可以推导出:

EI=M/(1/r)=M/φ

式中:M—跨中最大弯矩;

r—截面曲率半径;

EI—梁的截面弯曲刚度,E为弹性材料的弹性模量,I为截面的惯性矩;

φ—截面曲率。

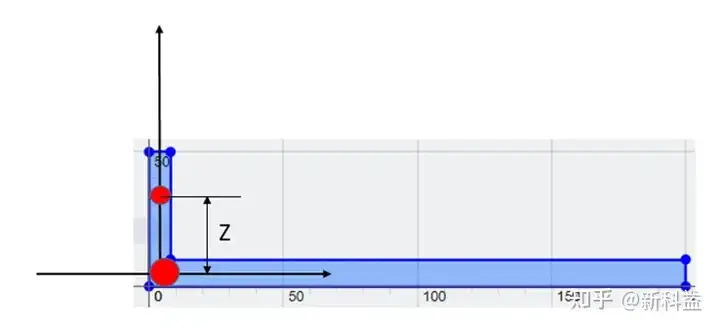

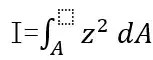

从以上计算公式可以看出,刚度的大小取决于零件的几何形状和材料种类(即材料的弹性模量)。因此优化零件结构刚度,除了选用弹性模量高的材料外,可以增加断面的惯性矩。下面是关于惯性矩的计算公式。

式中:

I—截面的惯性矩;

A—截面面积。

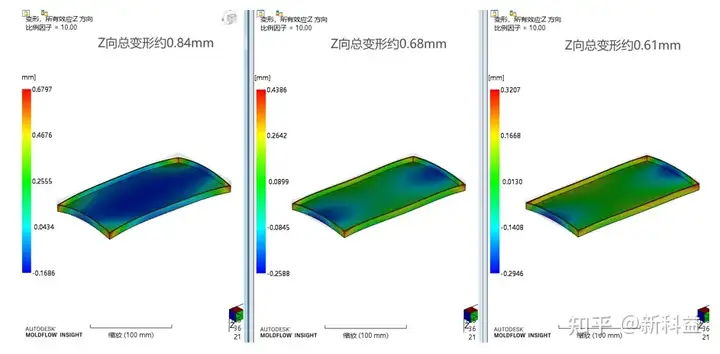

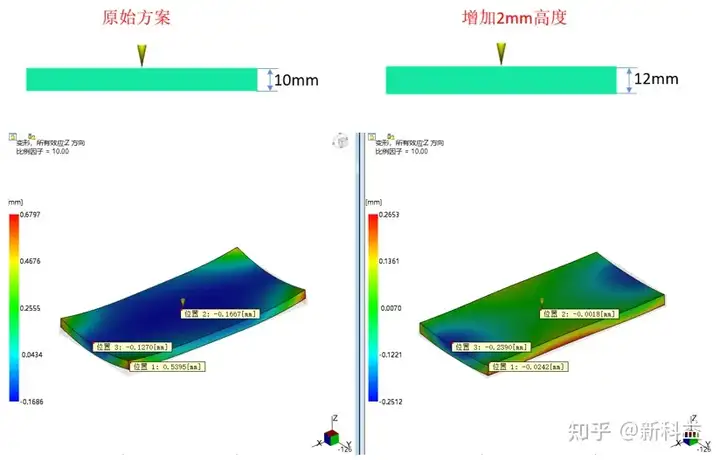

从式中了解到Z越大,对底面惯性矩越大,截面抵抗弯曲变形的能力越强。因此对于前述制品变形的改善,可以适当增加周圈骨位高度。保压曲线仍按原始方案,对比结果如下:

通过周圈增加2mm,制品变形明显减小,甚至改变变形趋势。

三、小结

注塑制品的变形主要是两股力量的对决。一是制品本身的强度,二是制品内部应力。因此要减少变形可通过增加制品本身的强度,如选择弹性模量较大的材料,增加惯性矩等;也可通过调整保压曲线或优化壁厚分布,使体积收缩更均匀,从而减小内应力,改善变形程度。

|