一、概述

空化是指液体在流动过程中产生的气泡,使局部静压力降到蒸汽压力以下的现象。旗袍通常会持续较短的时间,在遇到更高的压力时会崩溃。气穴会导致噪声的产生以及振动,结构磨损和损坏,导致性能下降。

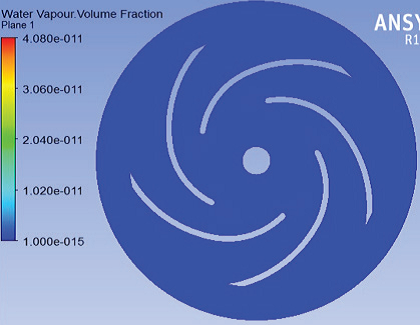

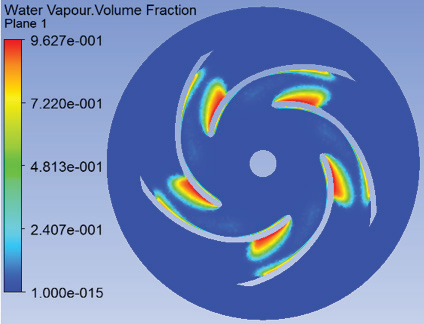

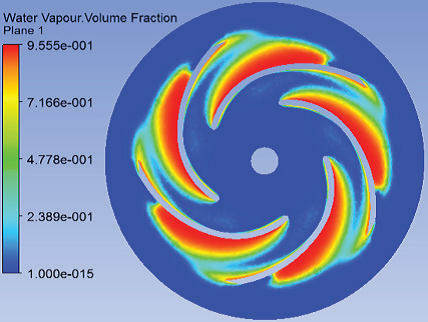

无气蚀影响(左) 气蚀影响严重(右)

气穴现象会引起许多与流体流动有关的产品的问题,包括:

-

泵(容积泵)

-

燃料喷射器

-

阀门

-

压缩机

-

涡轮增压器

-

螺旋桨(和其他海洋应用)

-

溢洪道

然而,空化在控制的应用中也起到很大的作用:

-

超声波装置(冲击波碎石术)

-

空化射流用于清洗表面

-

低阻力鱼雷和船体

通用摆线泵中气蚀程度(红色区域)

在设计过程中,初期需要对空化进行识别和诊断,以获得正确的设计方案。但通常不可能在物理测试中识别空化直到达到非常明显,由此产生的噪声和振动也会非常明显。即便如此,也很难确认气蚀是问题的根源。许多计算流体力学软件很难预测气蚀,因为它们无法考虑结构构件的运动,不能进行流场及其他物理场的耦合,而这往往是进行准确空化模拟的需要。如果没有准确的气蚀预测,用户就不能有效地进行优化设计,设定操作参数和相应的限制,使其产品暴露在意外的振动和损坏中。

准确模拟气蚀可以使工程团队快速评估替代产品和工艺设计,以提高效率、可靠性、安全性和耐久性,在竞争激烈、时间紧迫的环境中。ANSYS CFD解决方案提供了准确快速分析气穴所需的物理模型。ANSYS Fluent中的动网格和滑移网格功能,可以很轻松地精确模拟移动的区域,如叶轮或叶片,通常在设计应用中,气蚀是需要考虑的一个问题。最后,ANSYS CFD提供了最准确的多相流模型,包括湍流模型和气蚀模型,最大限度地提高精度。

案例一:离心泵气蚀分析

仿真结果帮助确定安全操作极限

入口压力降低,使其更有可能产生气蚀。出口压力降低,以确定每个出口压力下的气蚀程度。仿真结果表明,在实际运行的过程中,空化随之而来,出口压力的降低会破坏整个流场,使压头大幅下降。空化模拟可以帮助工程师预测泵的操作极限,并确定泵的最小工作压力。

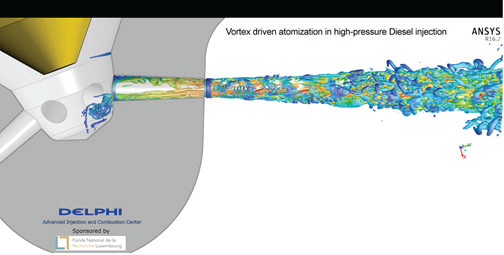

案例二:汽车燃油喷射器

仿真模拟克服了现有物理测量技术在喷雾破碎模式中表征空化的局限性

改善内燃机排放和燃油经济性需要更好地理解该过程:燃油喷嘴分解液体燃料并推动雾化液滴进入气缸。其中最大的问题是对该过程的探究。初级破碎过,涉及高度复杂的多相空化作用下的多尺度流体动力学。卢森堡德尔福汽车系统的喷射和燃烧中心对初次破碎过程进行了详细的研究。CFD模拟成功地预测了不同的喷雾模式。工程师们正朝着将仿真纳入设计过程的方向前进。采用CFD空化模型和合适的湍流模型来研究燃油喷射器的喷雾破碎模式,可望减少开发喷嘴所需的时间,从而提高性能。实现更大的燃油经济性和更低的排放。

|