滞流是指在注塑过程中,由于某些原因(如设计不当、材料流动阻力大等),导致部分熔体在模具中无法顺畅和均匀的流动,形成滞流的现象。这可能会导致制品表面质量不佳、短射或其他质量问题,影响成型品的质量和生产效率。

Moldflow软件可以通过模拟注塑过程,帮助工程师预测潜在的滞流问题,并提供优化建议,以改善产品质量并提高生产效率。通过调整产品设计、模具设计、材料选择、工艺参数等方面,可以减轻或避免滞流现象,从而提高注塑制品的质量和生产效率。

一、迟滞效应

进入型腔的熔体填充较薄部位和较厚部位时,它会先填充较厚部位,因为较厚部位的路径对流动产生的阻力小。这会导致熔体在较薄部位中的流动停止或明显减速。迟滞会降低零件质量,体现为表面外观发生变化、保压差、应力高和塑料分子的取向不均等。如果迟滞使得流动前沿完全冻结,那么部分型腔可能保持未填充状态,从而导致短射。

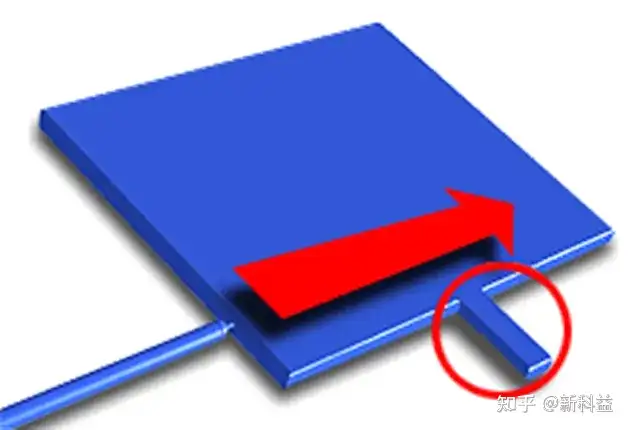

熔体一旦开始减速,便会快速冷却,粘度也会因此加大。高粘度转而又会进一步抑制流动,导致冷却速度更快,因而此问题可自我扩展恶性循环。迟滞通常会在加强筋中和壁厚变化明显的零件的较薄部位产生。在下图中,加强筋以红圈圈出。由于此处比零件的其余部分薄得多,因此对于流动的阻力较大。

二、 迟滞预测

通过前面的介绍,我们了解到迟滞是指流动前沿的某一区域减速,相对于另一个区域往往是与由厚度的变化引起的。在某种程度上,优化模具设计可以控制少量的迟滞发生,如使用导流道或人工平衡流道时进行。为了准确预测迟滞效果及其对零件的影响,精细网格是必需的。

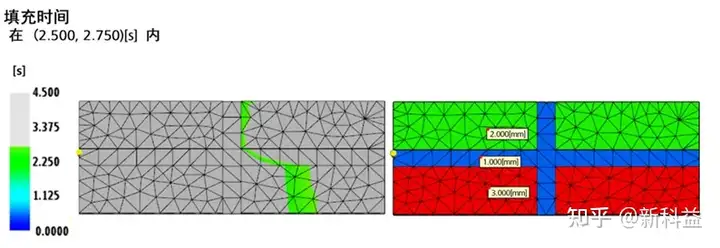

下图显示了粗糙网格在预期填充图案上的效果。显示了0.25秒填充时间段,零件中心部分厚1mm、顶部厚2mm,底部厚3mm。

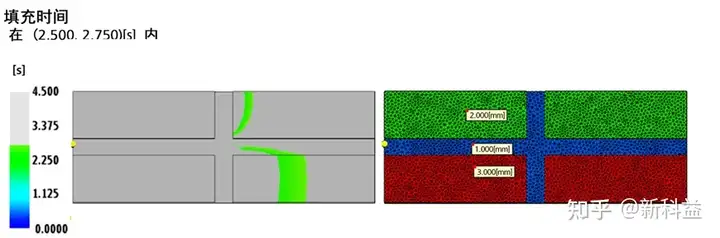

下图显示了使用更精细网格时的相同结果。这两种网格显示了类似的趋势,但精细网格清晰地显示了对厚度为1mm的薄区域的影响,即明显的迟滞和较慢的流动前沿。

下图显示了同一零件的填充末端冻结层因子。冻结层因子图清晰地显示了粗糙网格的影响。网格粗糙的模型,尽管填充模式类似,但其他结果都未很好地预测。温度结果类似于冻结层因子,即粗糙网格未准确预测温度的变化。

三、解决方法

3.1. 增加壁厚

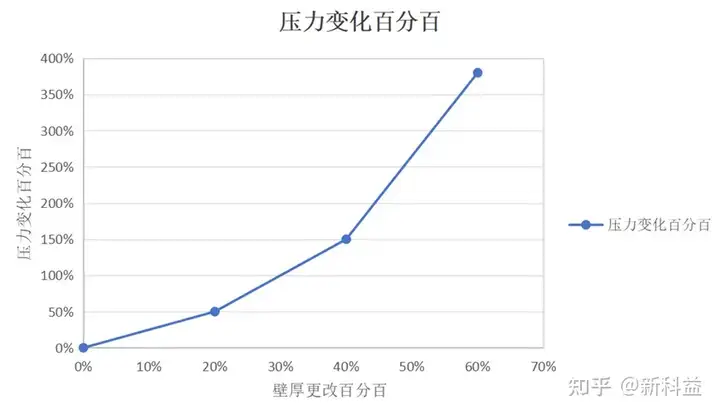

增大迟滞发生处的壁厚可减少流动阻力。壁厚小流动阻力大,流动前沿温度下降快,导致产生了滞流,下图是壁厚变化对压力变化的影响。其中对矩形板上厚度进行了更改以查看其对压力的影响,参数更改增量为20%。厚度从4.5 mm 减少到1.8 mm,材料是尼龙。从结果上可以看出,壁厚对于压力影响很大,增加壁厚,可以改善产品的滞流。

3.2. 浇口远离薄壁区域

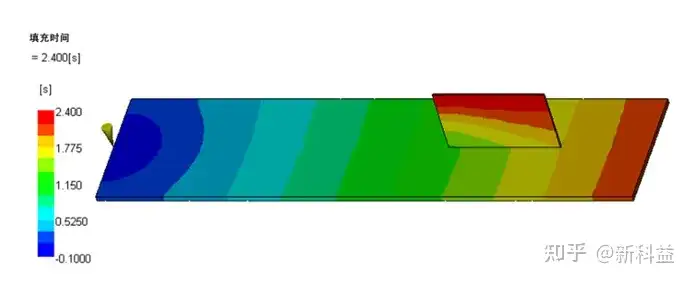

迟滞是流动前沿非预期的速度减缓。如果流动前沿速度太慢,温度会变得很低,情况严重时可冻结。这发生在下图的示例中。如果零件的壁厚中存在较大差异,在这种情况下,加强筋的厚度明显小于主壁厚,则会发生迟滞。

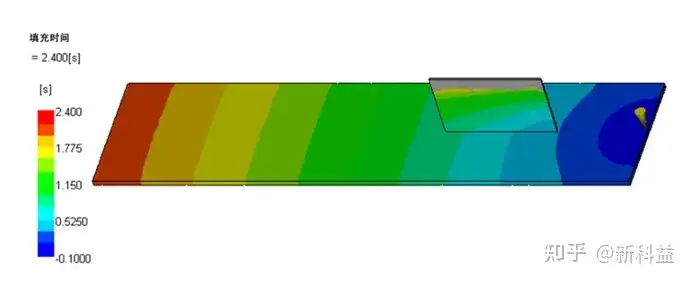

浇口尽可能远离较薄区域也是一个很好的减少迟滞的方式。移动聚合物注射位置,使其远离迟滞区域,这样便会在熔体到达薄区域之前先填充型腔的主体。没有其他的可选流动路径,留给聚合物迟滞的时间就会减少,从而减轻了滞流的发生,如下图的示例中那样操作。

3.3. 使用流动性更好的材料

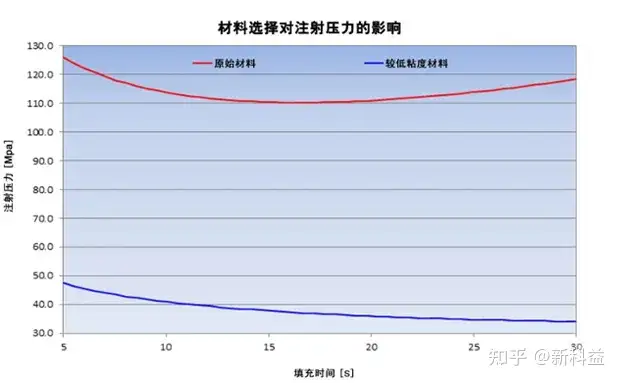

使用粘度较小的材料(即,熔体熔融指数较高的材料),材料流行性增加,有利于更好的充填薄壁区域。一般情况下所比较的材料属于相同的类型。将模具和熔体温度设置为相同的值并查看压力随时间变化的情况,下图显示了两个等级的聚丙烯的压力与时间曲线图。红色曲线对应的材料黏度高,在相同的工艺下面,成型压力更高,而蓝色曲线对应材料所需成型压力更低。

3.4. 增加注射速度

加快注射速度也可以减少潜在的迟滞时间,实际中往往采用较快速注射速度可以最小化迟滞,这将增大剪切热,冻结层变薄,材料的迟滞现象得以缓解。

3.5. 提高熔体温度

提高熔体温度,提高了材料的流动性,从而使熔体更容易地流入薄区域。

3.6. 提高模具温度

提高模具温度,冻结层因子变小,熔融的通道更宽,有利于熔体更容易地流入薄区域

四、结束语

滞流常常会造成一些流动和外观的问题,需要加以重视。滞流往往由于产品结构、进胶方案和工艺引起,通过优化工艺和浇口位置,在一定程度上可以缓解滞流的现象,不过从根本上解决还是需要进一步优化产品的结构,均匀性的壁厚设计能很大程度的降低滞流的发生,同时提高材料的流动性、提高温度等都可以缓解滞流的发生。

|