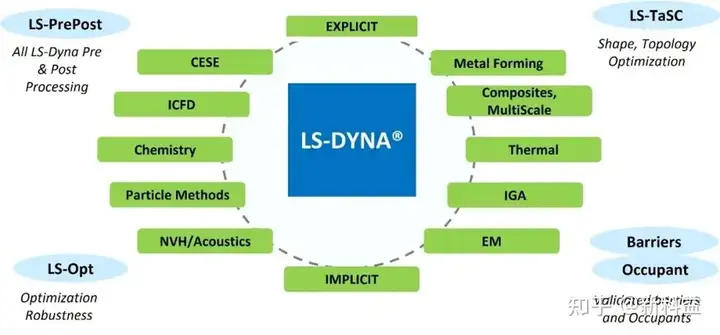

LS-DYNA是著名的通用显式有限元分析软件,凭借其优秀的精度、稳定性和计算效率,LS-DYNA在碰撞、冲击等非线性问题领域(如汽车碰撞)一直是行业标准解决方案。而在One Code Strategy的战略下,LS-DYNA在其传统的显式动力学算法基础上,不断加入并完善隐式、频域、流体、电磁、热、粒子法等功能和算法,使得LS-DYNA成为能够在一套代码下解决多物理场、多尺度复杂工程问题的工具,在不同行业领域都有着广泛的应用。

本文系列将主要介绍:

-

LS-DYNA软件介绍(本系列首篇)

-

LS-DYNA在汽车零部件行业中的应用

-

安全气囊、安全带、座椅、转向系统、轮胎等应用介绍(上篇)

-

电池、内饰、玻璃、油箱、车用电子电器及钣金加工成型等应用介绍(本篇)

汽车零部件行业典型应用

※ 电池

随着新能源汽车的普及,电池安全问题也变得越来越重要。常规电动汽车电池包分析,包括国标的挤压分析,企标刮底分析等。LS-DYNA此前更多应用于模拟电池包的力学变形,而很少真正模拟受挤压后的热失控过程,从而导致极高的设计标准,例如设计电池包完全不能被触碰,或碰撞后尽量小的变形,而这些则极大地增加了前期成本。

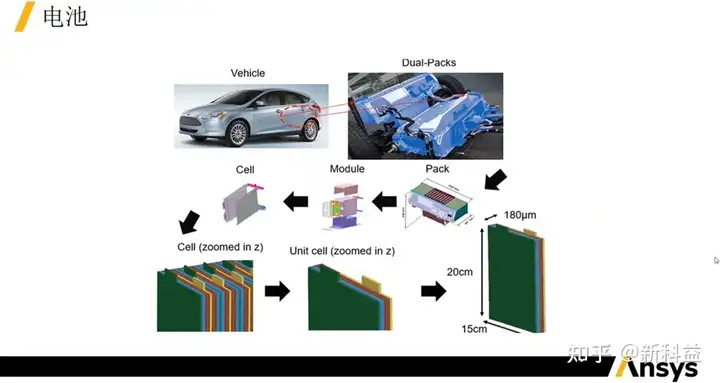

LS-DYNA电磁EM求解器可模拟电池受挤压及产生热效应直至热失控的过程分析。电动汽车电池系统复杂,电池包(Pack)由模组(Module)组成,模组则由电芯(Cell)组成,电芯由正级电流收集器征集材料、电解液、隔膜、负极电流收集器、负极材料构成。

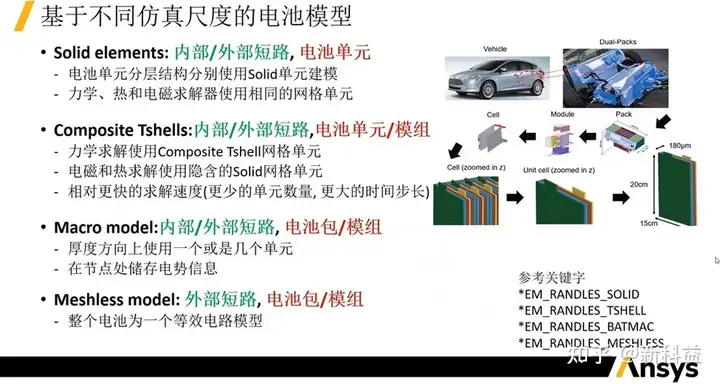

LS-DYNA提供四种基于不同仿真尺度的电池模型,Solid elements模型针对电池单元级别的仿真,关键字为*EM_RANDLES_SOLID,网格尺寸相对较小,可将电池单元内部分层结构(电流收集器、阳极材料、阴极材料、分割材料、电解液等)分别使用Solid单元建模,以模拟电池单元的内部/外部短路功能,此时力学、热和电磁求解器均使用相同的网格单元来求解。

电池单元/模组级别的仿真,可使用Composite Tshells方式建模,以模拟电池单元的内部/外部短路功能,关键字为*EM_RANDLES_TSHELL,每个电池单元使用一个Composite Tshell part表示,每个part包含很多层,定义每层的厚度材料,其力学求解使用Composite Tshell网格单元(更大的时间步长)求解。电磁和热求解则使用隐含的solid网格单元求解,实际进行电磁和热计算时,将Tshell单元在厚度方向上划分成和solid单元类似的层级求解,以追求更快的求解速度。

大尺度的电池包/模组仿真可使用Macro Model,可模拟电池单元的内部/外部短路功能,关键字为*EM_RANDLES_BATMAC,厚度方向上使用一层或多层Solid单元表示一个电池单元。与Tshell单元不同之处在于,Macro Model没有隐含的solid网格单元,其电势信息储存在节点处。

此外,Meshless model模型可以模拟更大尺度的电池包/模组级别的外部短路仿真,该模型将整个电池视为一个等效电路模型,关键字为*EM_RANDLES_MESHLESS。详细信息和关键字设置请参考LS-DYNA用户手册第三卷*EM_RANDLES系列关键字介绍。

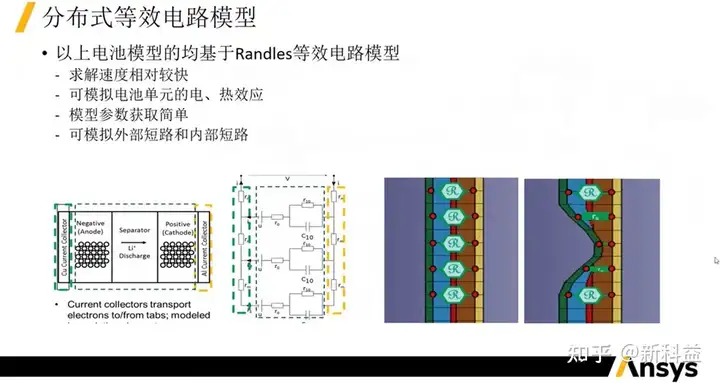

以上四种电池模型均是基于Randles等效电路模型,求解速度相对较快,可模拟电池单元的电、热效应,模型参数获取简单,可模拟外部短路和内部短路。

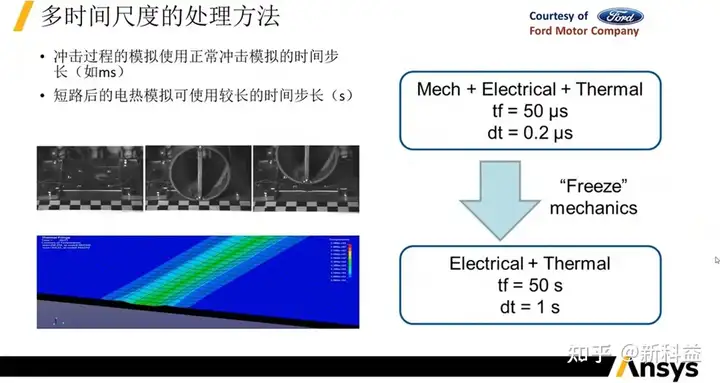

而往往现实中遇到的情况是,电池受到撞击的过程往往是毫秒级别计算,而发生短路之后发热乃至热失控的过程则往往需要更长的时间,若使用统一的时间尺度来计算,将会耗费相当长的计算时间。针对这种情况,LS-DYNA可使用不同的时间步长来模拟不同的过程,在受到冲击/撞击的过程模拟使用正常冲击模拟的时间步长(如ms),而短路之后的电热模拟则可以使用较长的时间步长(如s)。如图中的案例所示,初始的冲击过程仅有50微秒,此时使用0.2微秒的时间步长进行力学-电-热的模拟,在撞击完成之后,冻结(“Freeze”)力学计算部分,并在接下来的50秒内,使用1秒的时间步长进行电热模拟,从而提高计算速度。

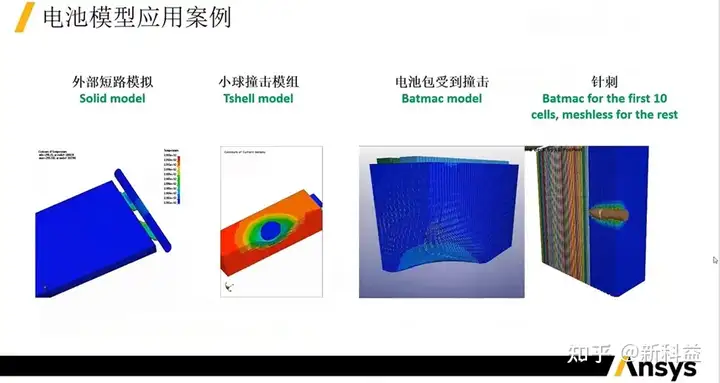

电池模型应用案例。左一案例使用solid单元建模的外部短路模型,当导体落下连接到正负极之后发生短路及温度升高现场,左二案例使用Tshell单元模拟小球撞击电池模组时,电流密度的变化。第三个案例则使用Batmac模型(Battery Macro Model)模拟电池包受撞击及温度快速升高的过程,最右侧案例为针刺工况模拟,电芯前十层(蓝色部分)使用Batmac模型,主要由于需要模拟内部短路,而针刺触达不到的位置(十层之后非蓝色的区域)则使用Meshless方式模拟。该方法可以大幅缩短整体的计算时间。在变形较大的区域,使用Batmac模型模拟内部短路,而变形不大的区域则使用Meshless模拟等效电路。

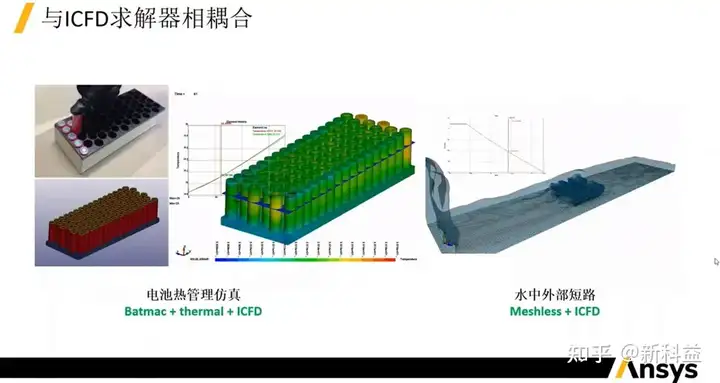

与ICFD求解器相耦合进行电池的热管理分析,如左侧案例展示的电池模型,在风冷条件下温度变化的过程。同时可将ICFD中的水设为导体,以模拟电池包在水环境中发生外部短路的情况,如右侧案例所示,模型中并没有建模电池包实体,而使用Meshless建立了等效电路模型,该模型仅需定义正负极以及电路参数等即可。图中的案例在发生短路之后,整体电压开始急剧下降。

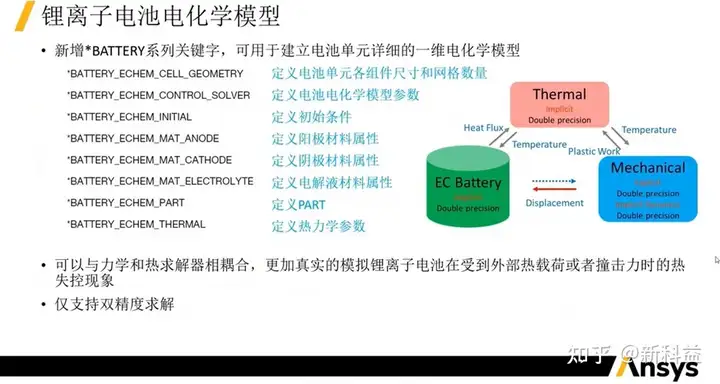

前文所介绍的电池模型均基于等效电路模型,而非通过实际的电化学方式进行电路仿真,LS-DYNA自R12.0版本开始,新加入*BATTERY系列关键字,可用于建立锂离子电池单元详细的一维电化学模型,可与力学和热求解器相耦合,从而更加真实的模拟锂离子电池在受到外部热载荷或撞击力的热失控现象。需要注意的是,目前*BATTERY系列关键字仅支持双精度求解。

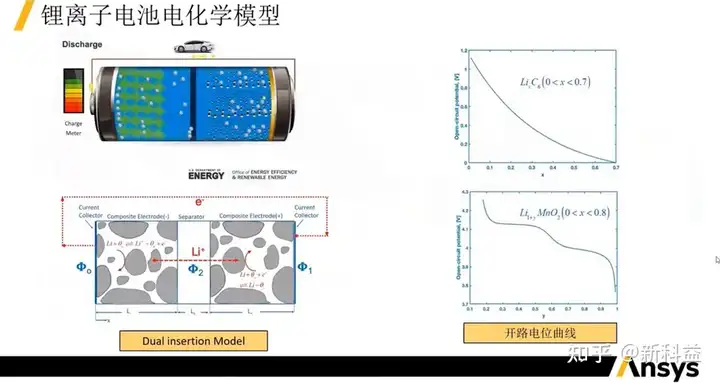

左上动画为锂离子电池的电化学原理图,在电池放电时阳极材料发生半氧化反应,产生带正电的锂离子和带负电的电子,带正电的锂离子通过隔膜移动到阴极,而带负电的电子则通过外部电路移动到阴极(传递电能至外部),在阴极聚集的锂离子和电子,则和阴极的电极材料发生半还原反应,充电过程反之。

使用LS-DYNA将上述过程用一维模型方式模拟,模型中需要定义各层(集流器,电解液,电极材料等)厚度,材料属性以及不同SOC状态下的电位曲线,不同电极材料的特性各不相同,需通过实验获取。

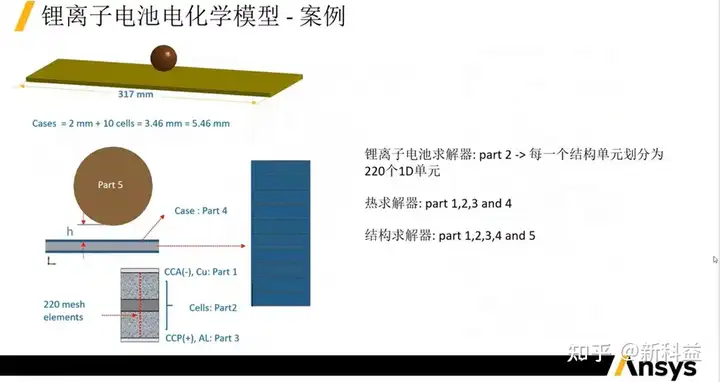

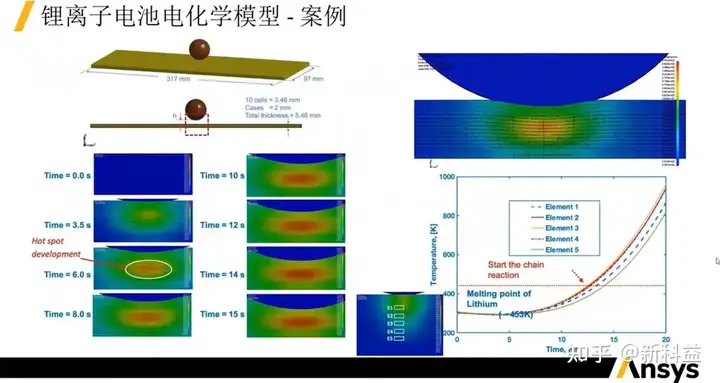

锂离子电池电化学模型案例。案例展示电池单元受小球撞击,电池单元使用多层solid单元建模,每层均代表一组最小的电池单元及阳极的电流收集器,阳极材料层,电解液,分隔层,阴极材料层,阴极的电流收集器层,每层的solid单元在厚度方向划分为220个一维单元(数量可自行设置),电化学求解器通过一维的单元模拟,结构和热求解器则通过实际的solid单元模拟。

右上图表为最终计算动画,动画中可以观测到,电池单元在受到挤压约六秒后,开始出现热失控现象,在温度达到材料的熔点之后,引发一系列链式反应导致温度急剧升高。LS-DYNA电化学模型可模拟整个过程。

※ 内饰

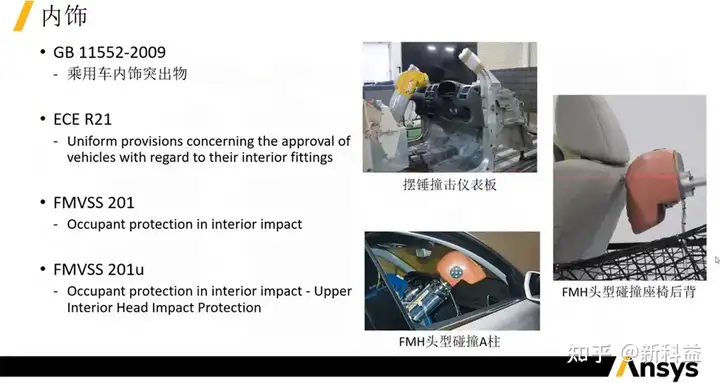

不同国家的法规针对内饰有着不同的碰撞要求,针对乘员车内饰突出物国标要求需满足GB 11552-2009,欧标则要求满足ECE R21,美标需满足FMVSS 201(针对保护乘员头部的立柱护板系统要求)和FMVSS 201u(主要针对A柱等零部件要求),图中案例分别展示了摆锤撞击仪表板,FMH(Free Motion Headform)头型碰撞座椅后背,FMH头型撞击A柱的物理实验。

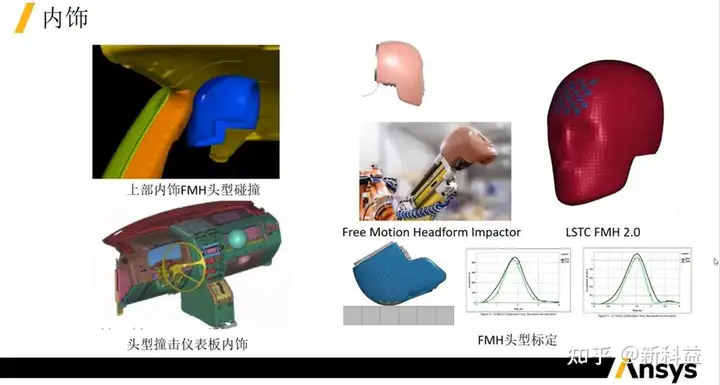

LS-DYNA可以模拟以上三个实验过程。LS-DYNA提供丰富的碰撞假人模型、冲击器模型等,包含FMH头型模型,所有模型均已经过实验对标,吻合度较高。

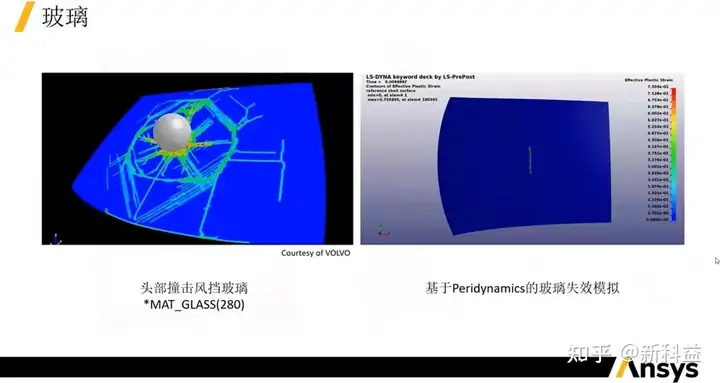

※ 玻璃

LS-DYNA玻璃相关仿真介绍。除了传统的32号材料模拟laminated glass,part composite模拟夹层玻璃外,LS-DYNA新开发的*MAT_GLASS(280号材料),可以较好地描述玻璃中的裂缝信息,以及基于近场动力学的玻璃失效模拟,目前均已可使用。

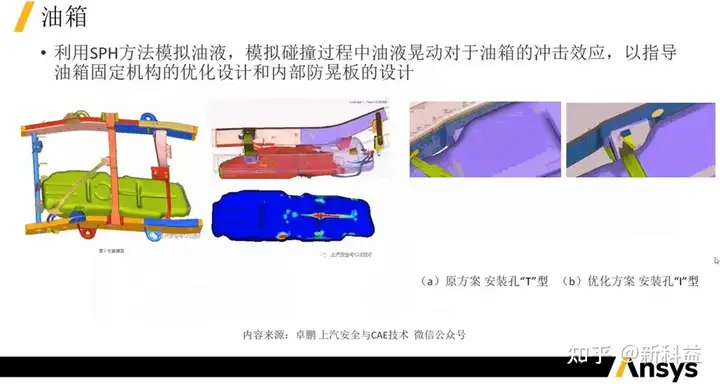

※ 油箱

LS-DYNA中的SPH方法模拟油液,在模拟碰撞过程中,油液晃动对于油箱的冲击效应,以指导油箱固定结构的优化设计和内部防晃板的设计。碰撞过程中的油液可用SPH粒子准确的模拟其流动过程,以及因为惯性撞击油箱的过程,根据输出油箱的应力情况,来设计优化绑带结构。

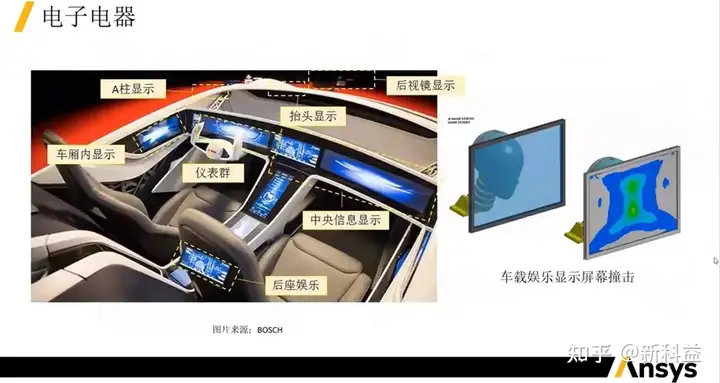

※ 电子电器

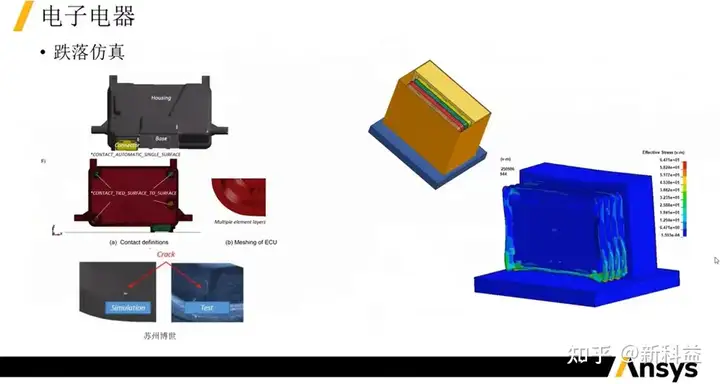

伴随智能座舱的不断发展,车载屏幕的设计也在加快,除了传统的仪表群外,可能还包含抬头显示屏,应对盲区的A柱显示屏,车厢内显示屏,后视镜显示屏,中央信息显示屏,以及后车娱乐显示屏等。这些屏幕的设计均需要满足内饰碰撞法规要求,LS-DYNA可模拟所有的车载显示屏撞击,如图中右侧案例展示了车载娱乐显示屏幕撞击。

电子电器跌落仿真。电子产品往往包含精密的结构设计,从制造到交付的过程中需要经过许多环节,而期间可能出现的一种情况是,产品跌落导致功能失效。LS-DYNA可用来模拟电子产品的跌落过程,从而改进抗跌落性能设计。左侧案例为苏州博世使用LS-DYNA进行ECU跌落仿真。右侧案例为使用LS-DYNA对多层显示屏产品的跌落仿真。

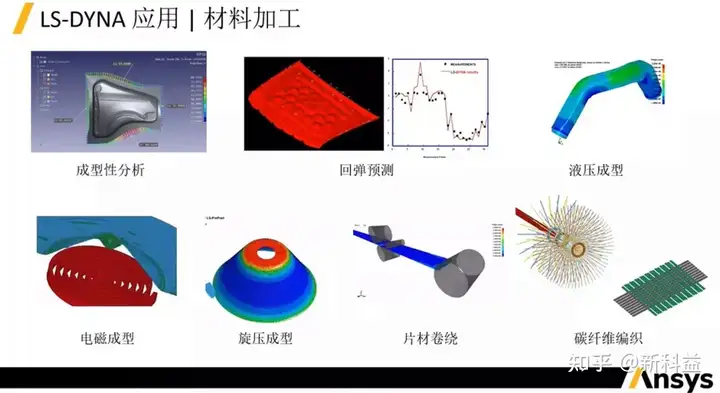

※ 材料加工

LS-DYNA材料加工模拟,板料成型性分析,隐式功能可进行回弹分析,液压成型,电磁成型,旋压成型,片材卷绕,碳纤维编织,金属切削等。

Ansys Forming作为用于钣金制造过程仿真的全新的解决方案,已于2022年2月份正式推出,用于模拟材料加工等过程,Ansys Forming降低了应用技术门槛,拥有更加友好的用户界面,支持多阶段冲压过程模拟。

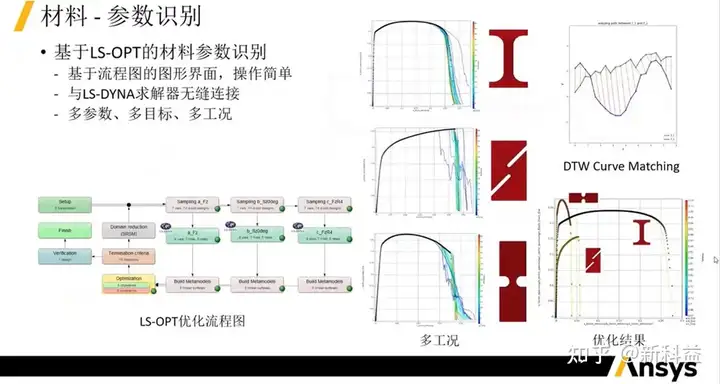

材料参数识别,LS-OPT是一款流程集成和设计优化工具,可用来进行材料参数识别。材料输入的准确性是仿真精度的基础,而材料参数往往通过实验得出,但随着材料本构越来越复杂,许多参数难以通过实验直接得出,而需要加入拟合的方式。LS-OPT可进行材料参数模拟,右侧案例为GISSMO材料本构的模拟过程,LS-OPT可分别模拟针对3个不同工况下同步优化求解,以及DWG算法对比。根据图表可以观测到,三个工况下的实验与仿真结果吻合较好,经过实验标定后的参数,可进一步促进仿真结果的准确性。

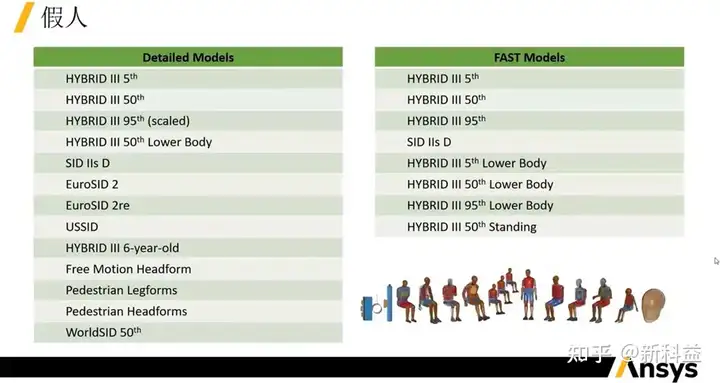

LS-DYNA提供丰富的假人模型,Detailed Models精细的模型包括前碰假人模型HYBRID III系列,侧碰假人模型SID IIs D,HYBRID III 6-year-old六岁儿童假人,进行OOP的气囊分析,行人保护FMH pedestrian系列等等。此外LS-DYNA还提供FAST Model,其特点是网格相对粗糙,计算精度没有Detailed Models准确,但其求解速度更快,FAST Model适用于对伤害值要求不高的用户进行求解计算。

丰田与2021年1月向公众免费开放THUMS有限元人体模型使用下载,可用于欧标TB024要求。

小结

LS-DYNA不仅是显式求解器,还包含隐式、电磁、流体、热、频域、粒子、无网格法等,还包括一系列前后处理、优化工具,可以方便地相互耦合求解,甚至与Nastron等软件相结合分析。

|