一,残余应力的概念解释及表现

残余应力,是指注塑件出模后残留在制品中的未松弛的各种应力之和,通常我们认为残余应力包括参与流动应力与参与热应力两部分。

流动应力,是指熔融塑料填充流动过程中的剪切应力,如果这种剪切应力过大或分布不均匀,会造成尺寸变化、分子链断裂、局部残余应力过大、制品强度下降等问题。

热应力是由于制品收缩不均产生的内应力,不仅影响制品的力学、光学性能,而且在很大程度上决定制品的最终几何形状。

1.1残余应力对应的缺陷有应力痕,开裂,皮层脱落等。

1.2残余应力的测量

如果塑料制品透明,可以通过透光程度的不同来观察参与应力的大小和分布,如图1和图2是透光产品的透光照片,其中暗处是应力比较高的区域。

.jpg)

1.3残余应力的测量原理

由于流动过程中剪切应力存在差异,剪切应力大的地方分子更多地沿着流动方向排列,导致此处结晶程度加大,结晶程度的差异会导致透光率的差异,从而反映出亮度不同的光泽。结晶度高的区域,与其他部位相比,分子排列更精密,分子之间的相互作用力加大,致使这里的密度、刚性和强度都增加。而这些中物理和机械性能的不均匀,导致制品在成型之后产生残余内应力

1.4残余应力解决方案

根据残余应力产生的原因,提供相应的解决方案

1)降低流动应力值。例如减小注射速度、适当增加加工温度、升高模具温度、改善制品结构、增加浇口尺寸及数量等。

2) 减小热应力值。例如改善产品结构,调整产品壁厚,优化设计模具冷却系统,保持模具温度均匀等

二,残余应力的相关缺陷分析及优化

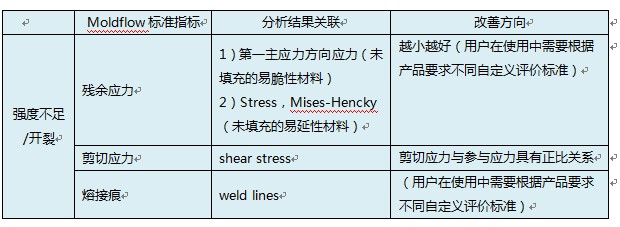

2.1下表为残余应力Moldflow判断标准及对应解决方案

2.2为残余应力Moldflow分析结果示例

如图3所示产品,moldflow结果显示为到达顶出温度时间,通过时间测得数值可知,Boss孔先冻结,底面后冻结,由于冻结先后差异较大,在结合处会产生应力,当应力足够大时,将产生应力痕

图4,产品壁厚差异较大,在Moldflow体积收缩结果中测得不同壁厚处产品冻收缩量不一致,成型产品会在厚度过渡区域及对面产生应力痕。

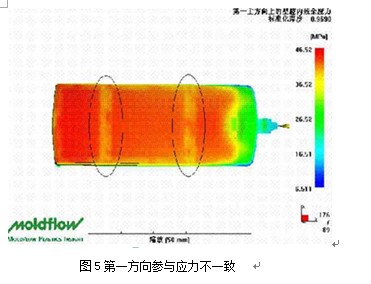

图5,产品在Moldflow结果中的第一方向残余应力不是均匀分布,因此在残余应力差异大的区域会产生应力痕

2.3下表为残余应力导致产品强度缺陷及解决方案

如图6,产品原始设计浇口在图中方孔中,但成型出来的产品强度很差,图中通过Moldflow分析发现应力超标,之后将浇口位置移到产品左端,再经过Moldflow分析发现产品整体残余应力减小而且变得均匀,如图7所示,通过改模重新试模,产品强度能满足需要。

2.4手机产品残余应力研究

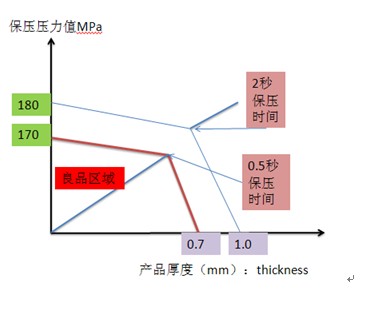

表中结果说明手机产品随着保压压力的增大,变形会有所减小,但应力值以及发生开裂的危险程度明显上升

图8和图9是研究残余应力数值与开裂之间关系的实验

裂痕实验,把塑件产品放在异丙醇中浸泡,来观察开裂程度(和实际中受力开裂是相对应的),建立残余应力标准,实验发现当局部参与应力达到10MPa时,开裂发生了,之后原因分析发现参与应力发生并非剪切,而是收缩导致,通过进一步研究发现,产品开裂跟保压压力,产品壁厚有线性关系,如下图,当保压压力为170MPa,保压时间为0.7s,这是壁厚为0.7mm的产品的一个开裂极限。通过类似实验可以建立这一类产品应力开裂的标准

三,残余应力改善案例

图10所示产品在流动时,两个Boss孔处有滞留发生,料温降低,而且射速降低滞留更明显。图11温度显示产品两个boss孔温度比其他区域明显降低,温差大会加大冷却过程的收缩应力。(实际产品两个boss孔处容易开裂)

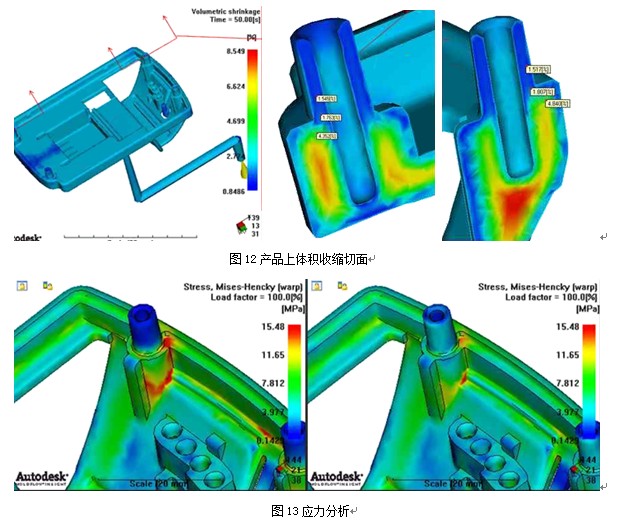

再来看体积收缩值,通过体积收缩截面剖切可以看到Boss孔处体积收缩差异并不明显

通过应力分析,如图13所示,左图是在实际模具冷却条件下建立分析模型所得分析结果,boss孔处应力集中且较大,而右图示在均匀冷却条件下分析所得应力明显减小,可见,均匀的冷却使boss根部应力集中减弱。

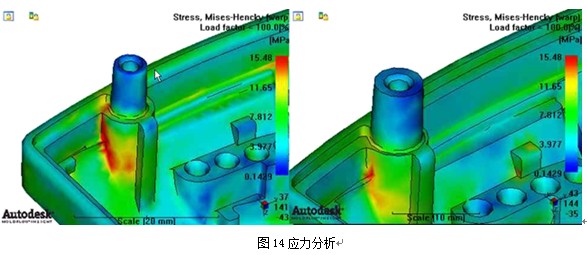

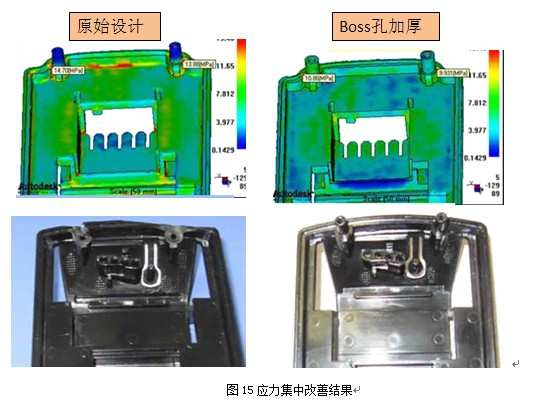

改善方案,如图14左图为原始产品结构,右图boss孔处加厚应力分析结果,两间产品最大应力值相近,但加厚方案的boss孔处应力集中明显降低,且分布均匀,有利于改善开裂问题。

通过结构调整和冷却方案优化,即加厚boss柱肉厚并且调整其周围的冷却水路,改模发现产品开裂现象基本得到解决。

|