前言

经常听到一些客户反馈Moldflow计算出锁模力和实际有很大差距,出现这种问题主要的原因是对Moldflow计算锁模力的方式理解不深,分析和实际成型结合的不够。这期技术通讯重点分析一下影响锁模具力分析的各种变量,让工程师更精确的把握改善锁模力的方向和方法,方案有更强的针对性。

一 Moldflow计算锁模力的原理

1.1 锁模力定义

锁模力又称合模力,是指注射机的合模装置对模具所施加的最大夹紧力,当熔体充满型腔时,注射压力在型腔内所产生的作用力总是力图使模具沿分型面胀开,为此,注射机必须提供足够的锁模力去抵消模具内部传递出来的压力。

1.2 锁模力带来的影响

锁模力不足,塑胶产品容易出现飞边(塑胶容易从合模间隙流出)

锁模力不足,塑胶产品容易出现缩痕(不能提高压力减小缩痕)

锁模力过大,机台损耗大,生产成本高,造成不必要的浪费

1.3 Moldflow锁模力计算

锁模力的两个变量

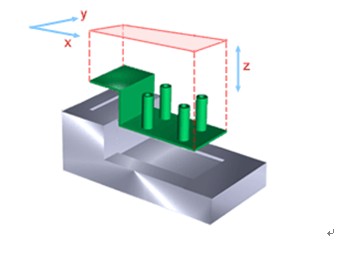

面积:投影到XY面的面积(如下图,Z方向是开模方向)

压力:成型过程中注塑压力分布是不均匀的,如果把投影面积分成多个小段来看,每个投影面积上对应的是一个压力。锁模力应该是每个投影上产生的压力和面积乘积的总和。

Moldflow锁模力计算公式

其中n=投影面积分成的段数 A=每段的面积 P=每段面积上的平均压力

二 锁模力的计算—压力篇

充填结束时,已经注塑完成的产品有最大的投影面积,这时候锁模力的计算精度最直接的影响是产品上的平均压力分布。

2.1 锁模力分析的误区

通常会认为成型压力越大,锁模力会越大,实际上分析要注意的不是最大压力,而是平均压力。如下图,不同浇口位置方案,压力大的锁模力反而小,最主要的是右边方 案黄色高压力区域占了产品上的大部分面积,整体的平均压力较高。

2.2 改善压力分布降低锁模具力

充填平衡性越好,平均压力越小,能够显著降低锁模力,如下图,通过调整浇口位置,不仅降低了整体压力,而且不会产生压力过集中的问题,有效降低锁模力

2.3 优化注塑工艺降低锁模力

有效的预测锁模力需要做好工艺上的优化,才能获得与实际接近的分析结果。如下图设计已经定案,但是注塑时间不同会产生不同的注塑压力,进而影响锁模力的分析结果,所以要选择最佳的注塑时间,使平均压力最小。

2.4 优化V/P(充填和保压)切换点降低锁模力

通常塑胶接近充填末端时,压力上升的很快,压力也容易达到峰值,主要是因为越到末端充填越不平衡,这导致锁模力变化很大,尤其是对大件产品,如国内TCL,shyworth等企业,平板电视的后盖因为投影面积大,对压力的变化更敏感,所以大的产品更注重充填平衡,但即使这样,由于不能保证绝对平衡,锁模力依然会偏大。针对这种情况,可以通过提前切换保压来解决,如V/P切换点可以设置在90%至96%之间(根据实际情况调整),如下图不同位置切换点,压力差别很大。

2.5 注意分析和实际的差别

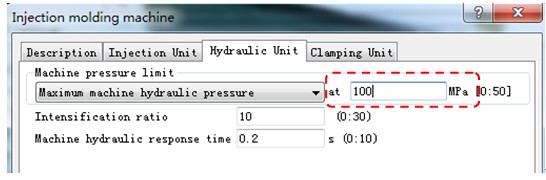

实际成型时,采用多段速度来成型,并设置最大压力限制(如下图),实际压力会随注塑速度和压力限制波动。下图显示的案例就是因为机台设定了最大压力限制,当因为高速充填时,实际压力达到限制压力,机台自动降低速度(与实际设速不同),压力随之减小,最终锁模力会相对不设置最大压力限制得到的结果偏小。

Moldflow分析时可以设置最大压力限制,如下图,再结合多段速度设置分析,可以得到更接近实际成型的结果,这类分析因为涉及到多段速度设定,所以相对难度较大,一般对大型产品件或者结构复杂件比较适用。

2.6 注意保压力过大导致的锁模力偏高问题

实际成型时,锁模力峰值可能出现在充填末端,也可能出现在保压阶段。比较常见的是为了改善产品质量,如消除缩痕,确保产品尺寸达标而加大了保压压力。如下

三 锁模力的计算—投影面积

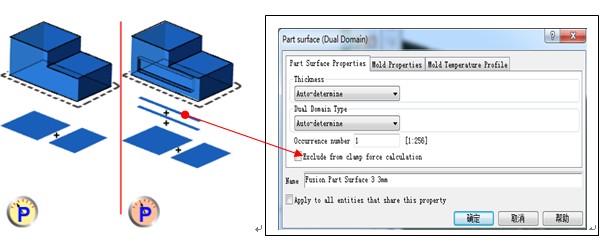

在产品上通常有一些倒扣面,这些位置会产生重叠的投影面积,Moldflow在做锁模力计算时会将它考虑在内,从而过高的预测锁模力,如左图,为此,我们要在锁模力分析中排除这些倒扣面区域的计算,如右图所示。

四 综述

更好的把握锁模力的计算,一定要清楚锁模力分析的原理,并结合实际成型找出分析与实际的差距,就能够轻易找出解决问题的方向和方法,提升Moldflow应用水平。

|