1、什么是接合点损失法系数

当浇注系统通过收缩(例如,流道之间、流道和浇口之间以及注塑模具的入口处)传递熔体时常常可以观察到大的压力降。接合点损失发生在主流道、流道和浇口之间,流道系统采用柱体建模时,需要结合点损失法系数才能准确预测注射压力。

接合点损失指当熔体流经的路径直径差异巨大时(例如从流道的末端流到浇口),对发生的液压损失的计算。Moldflow将使用 Bagley 修正常量 和 来计算材料的这一损失, 和 被称为结合点损失法系数。

2、接合点损失怎么计算

通常,注塑模具的入口处会发生 85% 的压力损失,出口处会发生 15% 的压力损失。

剪切粘度、流体惯性和拉伸粘度也会影响接合点损失。接合点损失模型来自描述压力降特性的流动实验。接合点损失模型可用于提高浇注系统中的压力和流动平衡的预测。

接合点损失模型在收缩时将入口压力降 与壁剪切应力 关联起来。

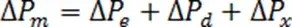

总体(测量)压力降定义为:

其中

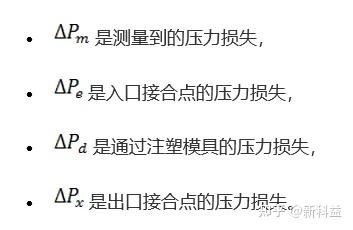

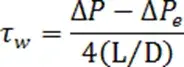

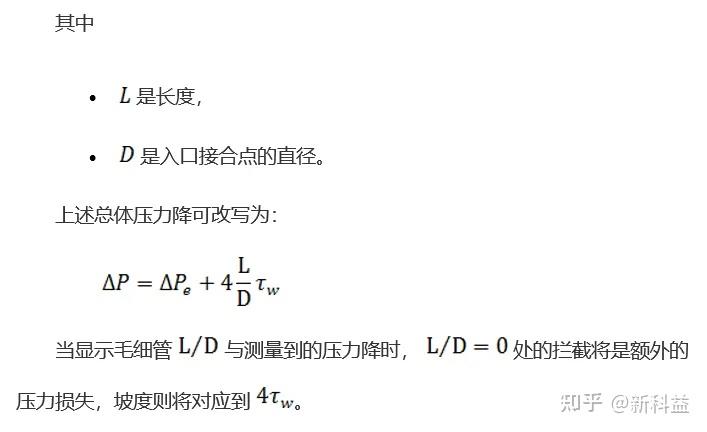

额外压力损失通过将壁剪切应力关联到压力降进行计算:

据实验发现,通过绘制额外压力损失与壁剪切应力,不同温度和不同剪切速率下的额外压力损失的结果可压缩为单个主曲线(对于给定的一般材料)。

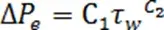

最初由Munstedt 研究的以下关联可用于将毛细管数据分析中的额外压力损失关联到壁剪切应力,示意图如下图所示。

材料的 Bagley 校正常量也称为接合点损失系数,C1和 C2,都源于针对不同注塑模具长度进行的一系列毛细管粘度实验。使用不同毛细管注塑模具尺寸进行测量可以校正接合点损失。每次实验性运行的整体压力降都使用有限差分模拟进行模拟,并使用优化过程对所有 WLF 模型常量以及C1 和 C2 常量进行迭代,直到预测压力降和测量到的压力降之间的 RMS 偏差降到最小。

更好的方法可能需要注意系数和典型值的范围。系数之间也存在一定关联,只要 C1升高,C2就会降低。

C1 = 1e-5 到 10(通常为 0.0001)

C2 = 2.5 到 1(通常为 2)

如果接合点损失数据不可用于选中材料,可以通过运行带接合点损失系数和不带接合点损失系数的“填充”分析来评估接合点损失对于您的应用是否显著。为此,可以使用接合点损失系数的典型值,并将典型值输入到材料数据中。系数之间成反比关系,只要C1升高, C2就会降低。 C1值的范围是 0.00001 到 10(通常为0.0001),而 C2 值的范围是 2.5 到 1(通常为 2)。

3、接合点损失的影响

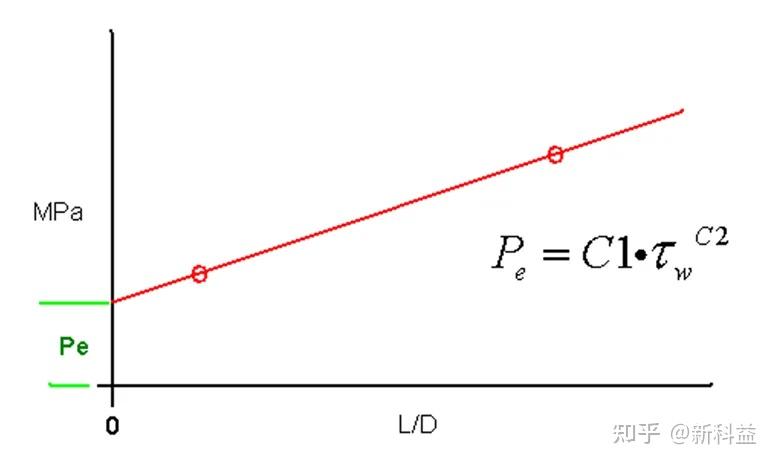

实验模型,尺寸155*40*30mm,壁厚2.0mm,材料PBT+30GF。

对比方案一,采用3点热流道进胶。对比有无C1C2值的压力差异。模型和进胶如下图。

注射时间1.5s,模温80℃,熔体温度260℃,工艺设置如下图。

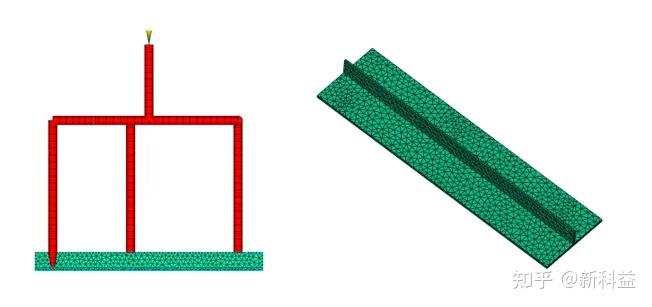

压力显示,有C1C2时,压力为51.87mpa;无C1C2时,压力为50.14mpa,差异百分比为3.4%。压力如下图。

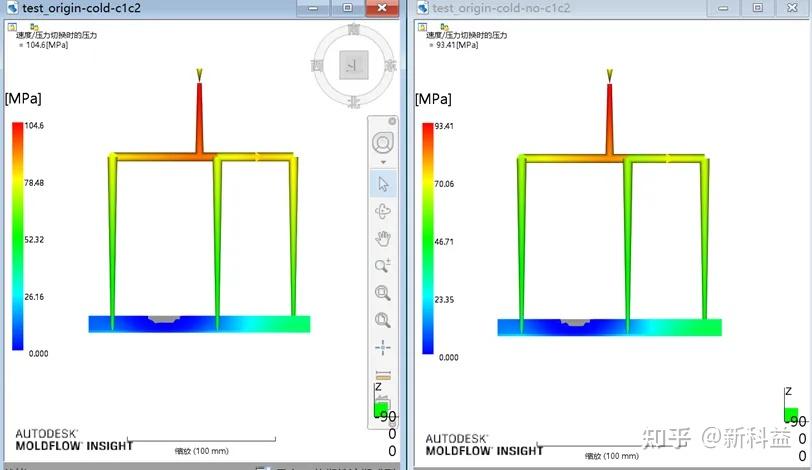

对比方案二,采用3点三板模冷流道进胶。压力显示,有C1C2时,压力为104.6mpa;无C1C2时,压力为93.41mpa,差异百分比为12%。压力如下图。

4、常见材料的C1C2值

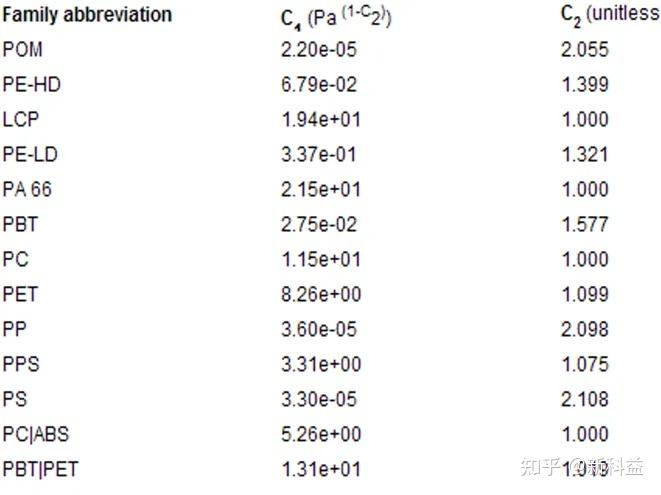

做moldflow分析的时间,如果材料没有C2C2值,又希望预测柱体单元的压力损失,这时可以借助别的材料的C1C2值,常见材料的C1C2值如下图所示。

5、小结

从对比来看,冷流道比热流道对于结合点损失更加敏感,但不管是冷流道还是热流道,考虑C1C2值,分析时预测的压力更准确。如果材料没有C1C2值,除了参考别的材料C1C2值,还可以将流道系统创建为网格加以分析。

分析结果显示接合点损失对压力应用有重要影响,因此强烈建议分析时采用C1C2值,而接合点损失系数推荐以 Autodesk Moldflow 塑料实验室测试的材料为准。

|