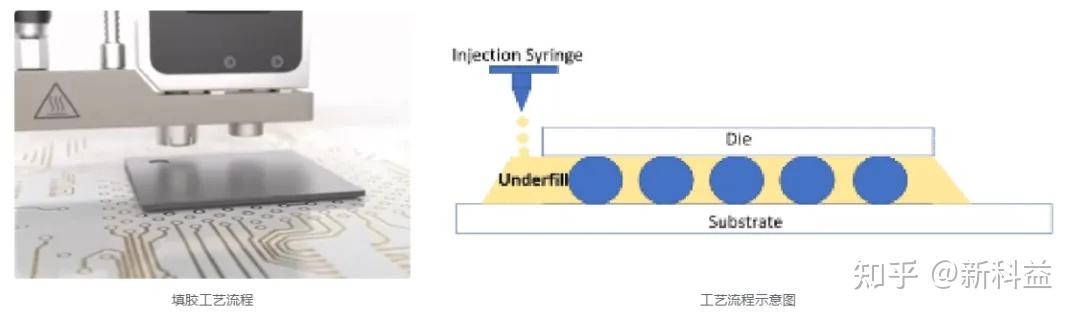

在封装技术中,倒装芯片(FC)技术因其高密度、高性能和低成本的特性而被广泛应用。然而,由于芯片与基板之间热膨胀系数(CTE)的不匹配,温度变化时焊点会承受巨大的热应力,可能导致疲劳损伤和失效。为了提高焊点的可靠性,底部填充(Underfill)工艺应运而生。本文将探讨Underfill底部填胶工艺的挑战与要求,以及Ansys Fluent在填胶工艺仿真中的应用和意义,同时展示仿真流程及其结果。

一、封装Underfill底部填胶工艺的挑战与要求

材料性能要求:随着芯片不断向轻薄化方向发展,对填充材料的性能要求日益提高。底部填充材料需要具有高模量、低CTE、低吸湿性和良好的黏附性等特点,以确保封装可靠性。

工艺优化需求:传统的底部填充工艺存在填充不完全、出现空洞等问题,尤其是在细间距、大尺寸、小空隙的芯片封装中更为突出。因此,工艺优化成为提高封装质量的关键。

封装可靠性挑战:由于材料之间CTE的不匹配、弯曲变形、跌落/冲击/机械振动以及静态负荷等因素,封装可靠性面临严峻挑战。底部填充工艺需要有效解决这些问题,延长焊点的热疲劳寿命。

二、Ansys Fluent气液两相流与填胶工艺解决方案

Ansys Fluent作为一款强大的流体仿真软件,在封装Underfill底部填胶工艺仿真中具有显著优势。其VOF多相流模型以及非牛顿流体模型能够很好地模拟填胶流程,支持带有逻辑控制的自定义运动轨迹以及自定义出胶量,为填胶工艺流程提供良好的指导和设计。

指导工艺设计:通过仿真可以预测不同工艺参数下流体的流动特性和封装可靠性,为工艺设计提供科学依据。

优化工艺参数:通过对比不同仿真结果,可以优化工艺参数,提高封装质量和效率。

降低研发成本:仿真可以避免实验中的试错成本,缩短研发周期,降低研发成本。

三、基于Ansys Fluent填胶工艺仿真流程与结果展示

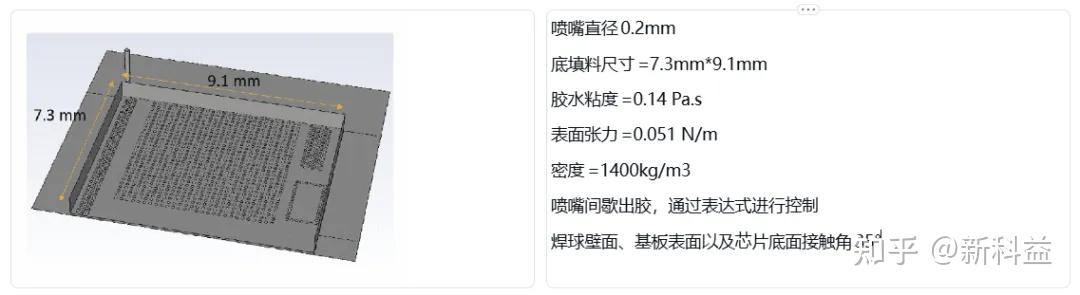

在实际应用中,我们以某芯片封装为例进行了Fluent填胶工艺仿真。模型尺寸如下:

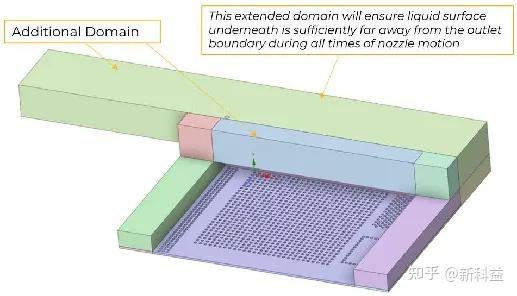

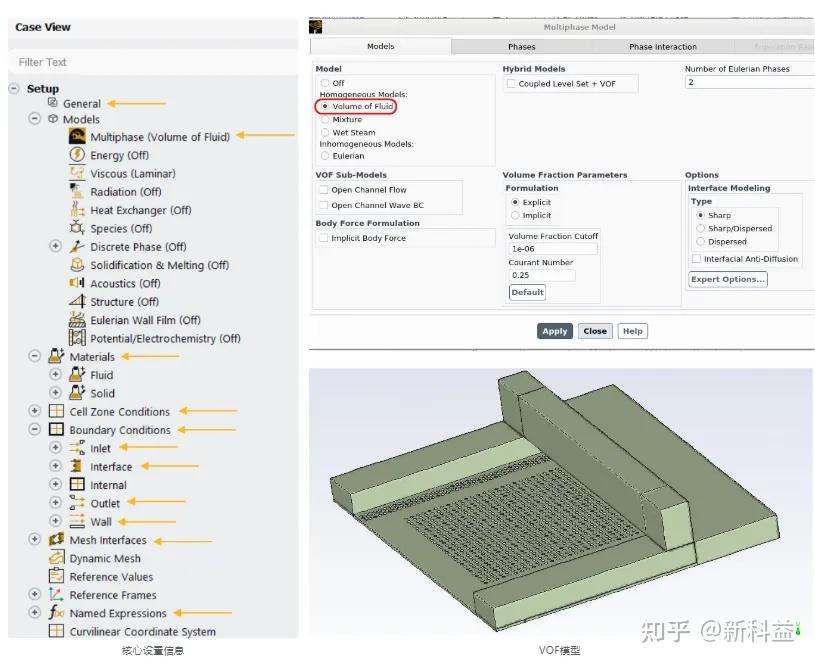

几何模型准备:首先,在底部填充过程中,喷嘴从一端移动到另一端。为确保液面不靠近压力出口边界,建议创建如下所示的几个附加域,带有喷嘴的附加区域在给定的逻辑控制下进行横向移动,接触面interface类型。

喷嘴区域横向移动展示侧视图

喷嘴区域横向移动展示俯视图

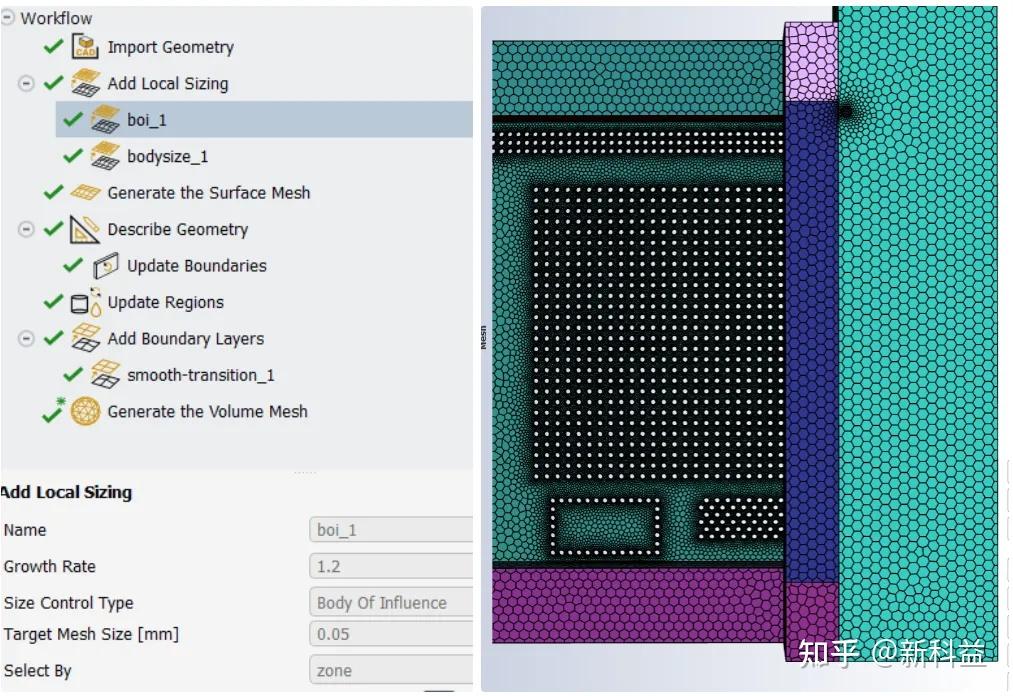

流程化网格划分:基于fluent meshing提供的WTM水密流程化网格划分,快速生成高质量多面体网格,最小体网格质量达到0.2,40万体网格单元。

多相流模型、边界条件等核心前处理设置:瞬态过程,选用VOF多相流模型,将空气相作为初相,underfill作为次相,考虑相间表面张力与壁面粘附效应;另外强大的表达式功能可以实现喷嘴出胶量以及喷嘴的运动随时间的变化定义,直接利用expression表达式的方式来进行设置有一定逻辑控制的形式。

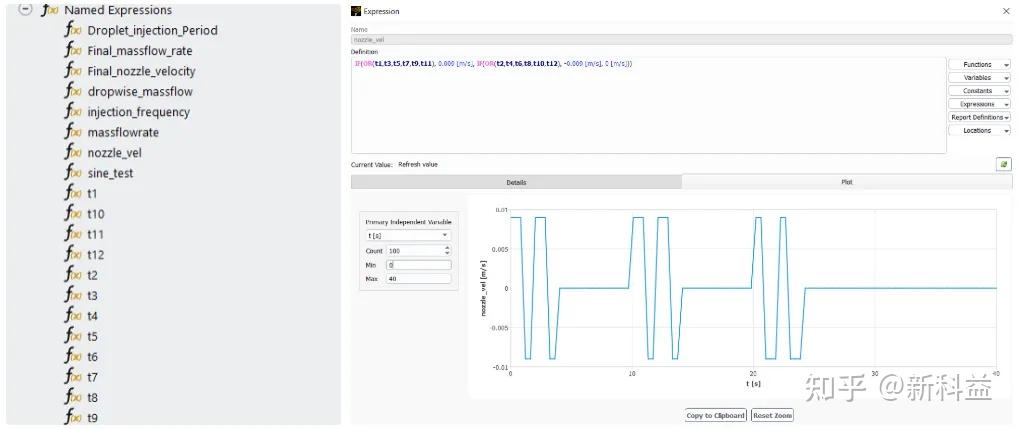

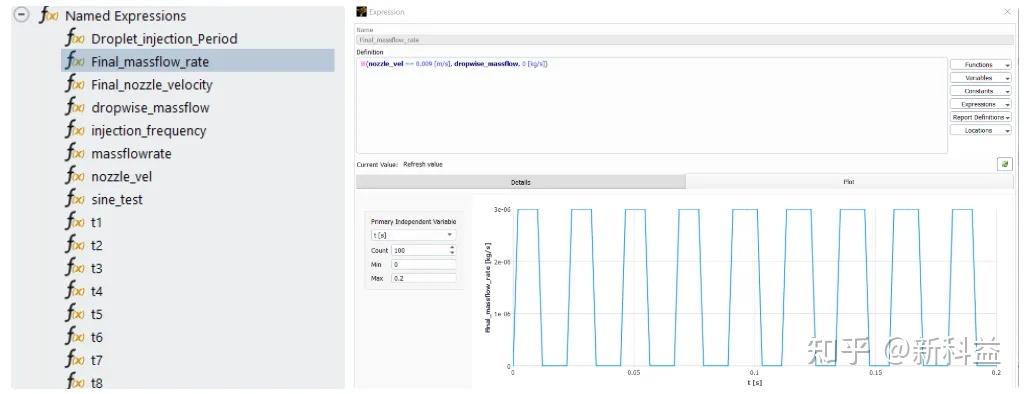

喷嘴运动轨迹的预定义:不同时刻段,给定不同的喷嘴运动速度,是cell zone中将其运动轨迹付到流体区域上,设置mesh motion,其运动轨迹为该表达式

喷嘴出胶量的预定义:与喷嘴的运动速度有关,将其附到喷嘴入口边界条件上。

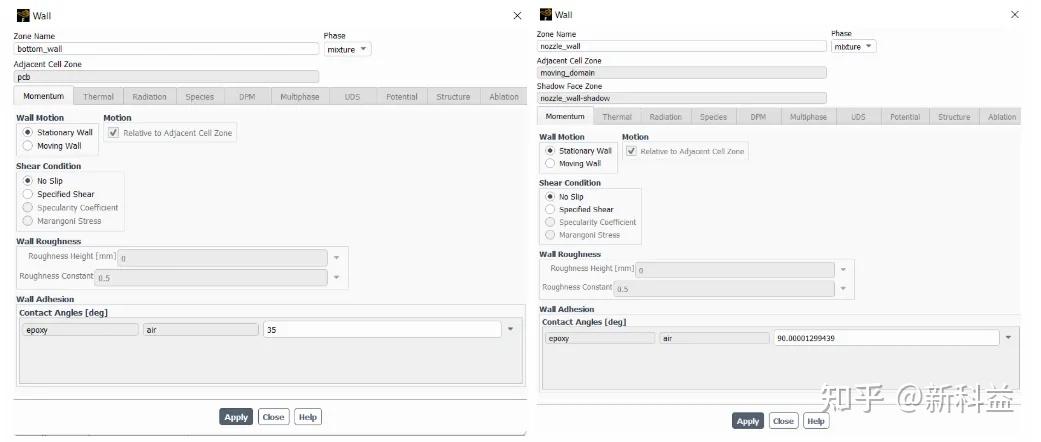

壁面亲疏水性处理:

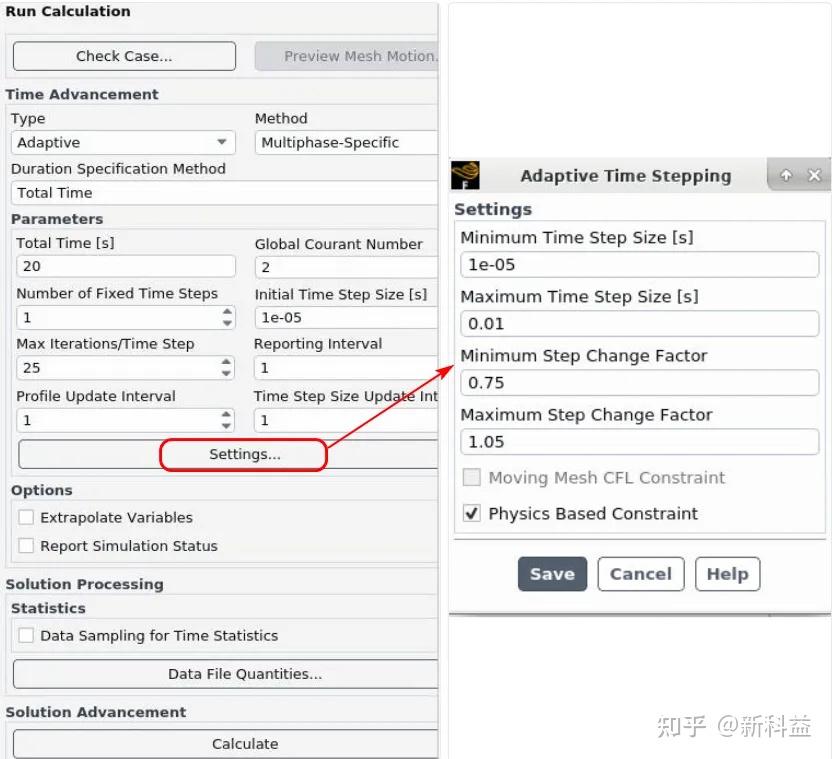

自适应时间步长:fluent瞬态自适应时间步长是一种强大的功能,它能在瞬态模拟过程中根据计算情况自动调整时间步长大小。

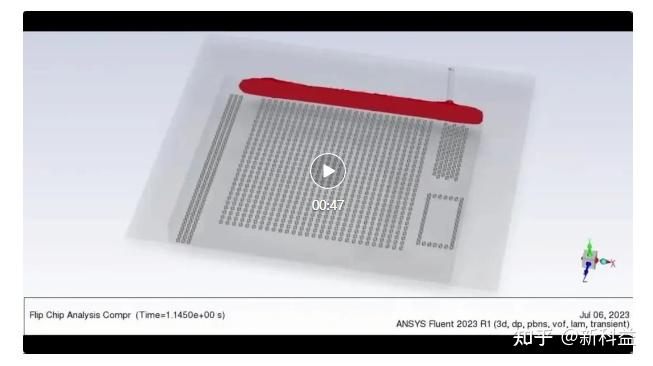

仿真计算与结果展示:选择了适当的求解方法和迭代参数进行仿真计算。计算启动前,进行前锋面iso-surface以及iso-clip等值线动画的预定义,迭代计算过程中实时输出前锋面的移动,最终瞬态计算完成后,动画输出流体在芯片与基板间隙中的流动特性,以及填胶质量累计等相关结果。

输出整个填胶过程的动画:

仿真结果表明,底部填充胶能够均匀地填充在芯片与基板间隙中,有效改善了焊点的应力分布,提高了封装可靠性。同时,通过对比不同工艺参数下的仿真结果,优化了工艺参数,提高了封装质量和效率。

|