一、前言

注塑成型产品的锁模力评估是一个关键步骤,它确保模具在注塑过程中能够紧密闭合,防止塑料熔体撑开模具,生成合格的产品。

1.常规锁模力的估算方法

锁模力的评估通常基于产品投影面积、型腔压力以及一个安全系数来计算。以下是具体的评估方法:

1.1 确定产品投影面积

产品的投影面积(S)是指制品在模具模板上的垂直投影面积,单位通常为平方厘米(cm²)。这是计算锁模力的基础参数。

1.2 估算型腔压力

型腔压力(P)是指在注塑过程中,塑料熔体对模具型腔壁产生的压力。这个压力通常小于注塑机设定的压力,并且需要根据具体的塑料材料和注塑条件来估算。例如,对于一般塑料,型腔压力可能达到几十兆帕。

1.3 应用安全系数

安全系数(K)是为了确保锁模力足够大,以应对实际注塑过程中的各种不确定因素而引入的。通常,安全系数取1.3或更大,以确保有足够的锁模力来防止模具胀开。

1.4 计算锁模力

使用公式T锁模力=P型腔压力×S产品投影面积×K安全系数来计算所需的锁模力,单位通常为吨(T),安全系数一般取1.1-1.2之间。

1.5 考虑实际注塑条件

在计算出的理论锁模力基础上,还需要考虑实际的注塑条件,如塑料的流动性、模具的精度和耐磨性、注塑机的性能等。这些因素都可能影响锁模力的实际需求。

1.6 验证锁模力

在实际注塑过程中,需要通过试模来验证计算出的锁模力是否合适。如果产品出现分模线飞边或模具胀开等问题,可能需要调整锁模力的大小。

Moldflow软件在手,锁模力计算就很简单,不过分析时也要遵循一些原则。

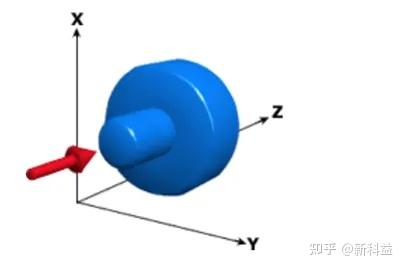

2.1 模型的放置原则

Moldflow里计算出的最大锁模力是注射压力和零件投影面积的函数。投影面积是指模型投影到 XY 平面的面积。要正确计算锁模力,必须以沿 Z 轴方向施加锁模力的方式来定位模型,如下图所示。因此导入模型的时候,要将模型放置在XY平面,开模方向沿著Z方向,型腔(母模)沿著+Z方向。

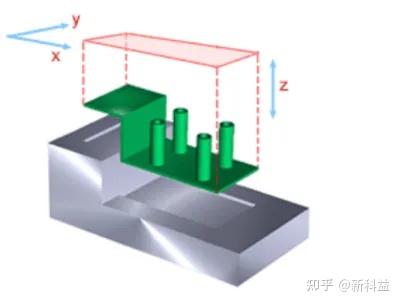

2.2锁模力计算

使模具保持闭合状态所需的最大力通过查找型腔的投影面积上的整体压力进行计算,投影面积如下图所示。

也就是说,面积被分成多个小段,然后计算每个小段的压力。总锁模力是各个压力和面积分量的积的总和:

锁模力 =

其中:

= 总面积被分成的段数

= 每段的面积

= 每段处的平均压力

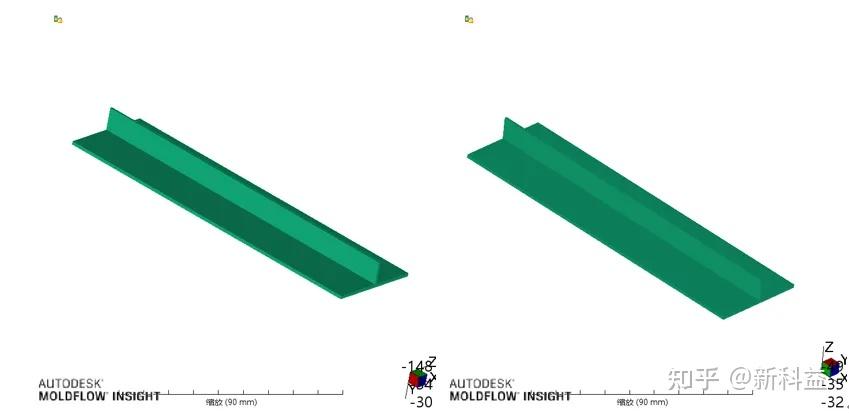

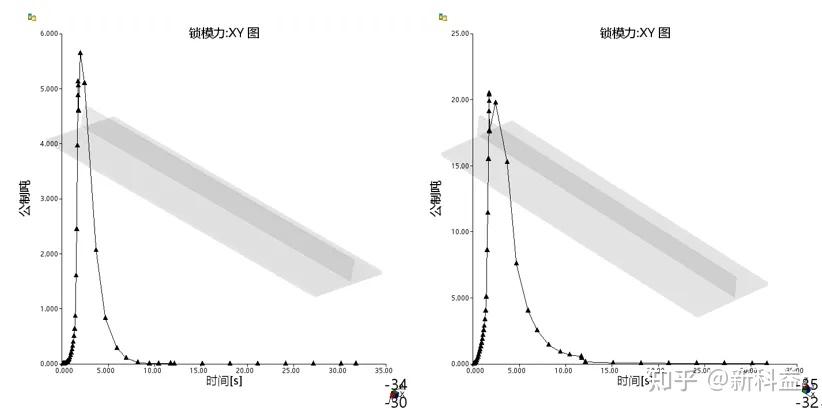

2.3 不同方向放置的锁模力

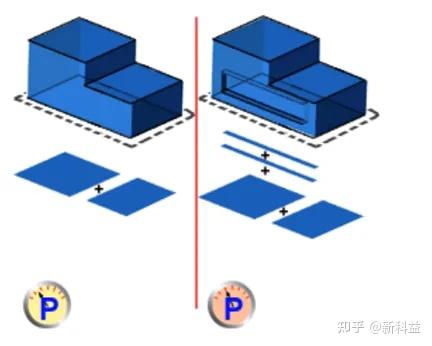

模型放置方位不同,计算的锁模力不一样。左图开模沿著Y方向,右图开模方向沿著Z方向。

同样的成型条件下,压力一样46mpa,锁模力大相径庭,左图锁模力约6ton,右图锁模力约20ton。

2.4 倒扣面导致锁模力过高的预测

如果模型中包含倒扣面或滑动装置,则可能会过度预测锁模力的投影面积计算。对于这些区域的分型面,分析日志会显示两个表面投影。这一过度预测会高估锁模力计算结果。如下图所示。

解决的办法是选择倒扣处的网格,网格属性里相应处设置为不包括锁模力计算。

2.5 分型面上锁模力正确预测

虽然moldflow里所有求解器计算是基于 Z 方向计算锁模力,但是锁模力平面可通过“定制图向导”更改为不使用默认 Z 轴。

对于上面提到的,Y方向锁模力6ton,Z方向锁模力20ton,分析时由于模型摆放不正确,分析锁模力偏小,常规的解决办法是将模型旋转正确后重新分析,那有没有办法不重新分析而直接正确的显示锁模力呢?答案是可以的。

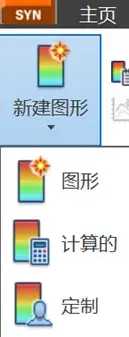

我们只要按如下操作就可以,“结果”-“新建图形”里选择“定制”的选项,如下图所示。

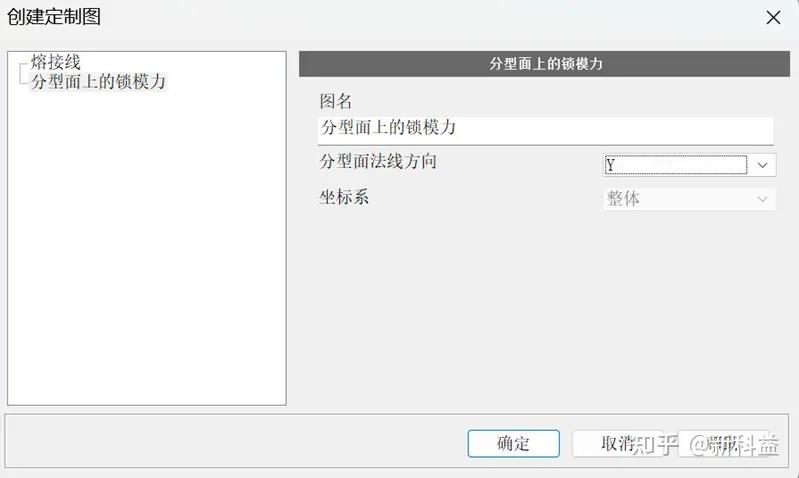

然后给结果命名,如“分型面上的锁模力-Y”,点击确认。如下图所示。

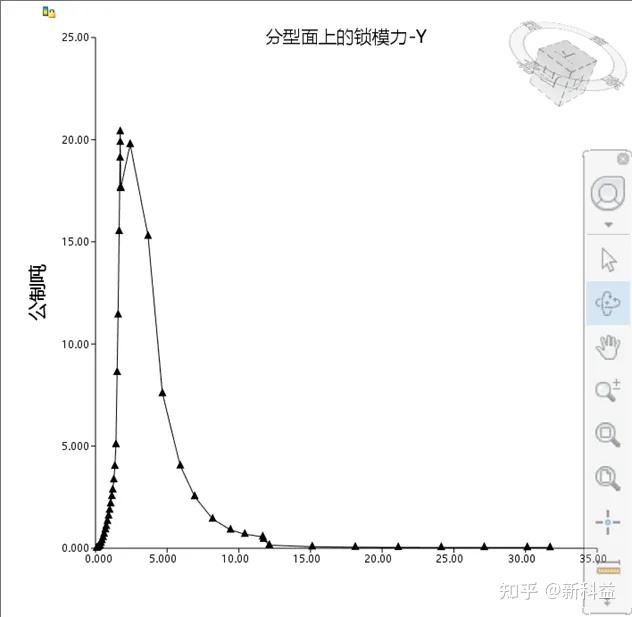

这时会生成一个新的结果“分型面上的锁模力-Y”,得到的锁模力也是20ton,与正常摆放下Z方向的锁模力一致了。如下图所示。

综上所述,注塑成型产品的锁模力评估是一个综合考虑产品投影面积、型腔压力、安全系数以及实际注塑条件的过程。通过准确的计算和验证,可以确保模具在注塑过程中能够紧密闭合,从而生产出高质量的产品。

|