流延膜工艺通常用于生产单层和多层薄膜以及片材。这种高产率工艺的主要目标是确保模具出口处的均匀流动,以最大限度地降低废料率并降低能耗。模具设计者通常使用提供粗略估计的简化相关性来说明流动引起的模具变形的影响。这些相关性永远无法捕捉到实际的三维模具设计效果。

在本例中,使用Ansys System Coupling系统耦合工具将稳态、非牛顿聚合物流体流动和静态结构模型耦合,以解决“衣架”形模具几何形状的全双向流体-结构相互作用(FSI)。

Part1:流场部分几何准备以及流场计算

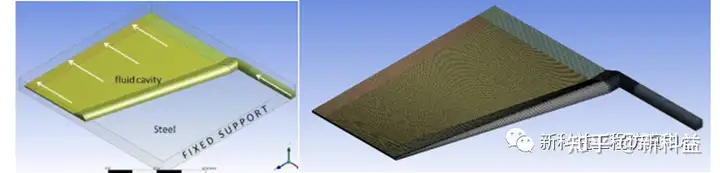

本模型符合结构对称性,固可以采用1/4模型来进行仿真计算,另外结合该模具几何特征,利用Ansys Meshing可以快速划分高质量的混合体网格,大概35万体网格量。

流延材料为高分子聚合物,假设为不可压等温非牛顿流体,层流流动,入口流速为2.22m/s,所有模具壁面无滑移,流延膜出口为大气压。

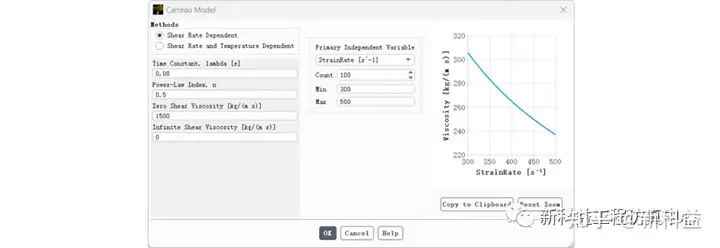

★聚合物粘度属性采用Carreau粘度模型,详细信息如下所示:

★动网格设置:重点是sym对称面和wall壁面的运动类型设置

Part2:结构静力学部分几何准备以及流场计算

模具材料为结构钢,杨氏模量2E11 Pa,泊松比0.3。

结构静力学部分设定固定约束,无摩擦约束以及流固耦合交界面:

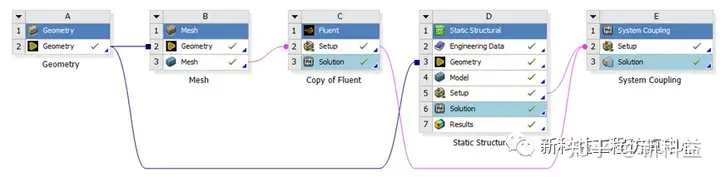

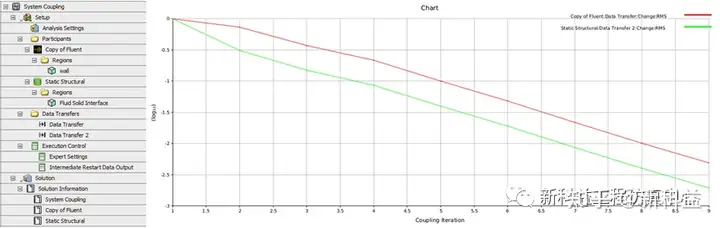

Part3:流固双向耦合部分的关键设置以及计算

通过设置流固耦合交界面上的Force以及Increment Displacement,可以实现CFD计算出的壁面压力以及结构静力学计算出的位移的双向传输。

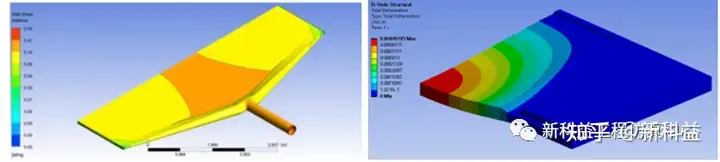

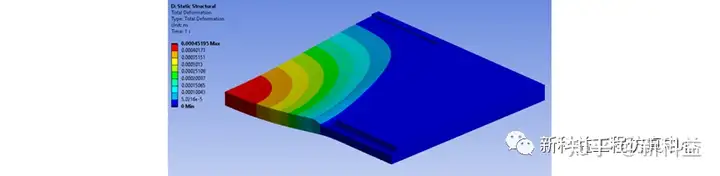

聚合物出口面速度分布以及模具变形结果对比

(刚性结构不耦合 VS 流固双向耦合)

从上图对比可以明显看出,模具出口处速度分布存在明显的差异,进一步印证了考虑双向流固耦合的必要性。

正如预期的那样,最大变形发生在模具的中心。应注意的是,模唇的最大挠度为0.45195 mm,与模唇本身的1.016 mm相当。这意味着,在设计模具以获得最佳流动均匀性时,将模唇挠度考虑在内是至关重要的。

Ansys Workbench工程仿真平台为用户提供了统一简便的耦合仿真流程和工具,通过流固双向耦合可以考虑更加真实的物理场环境。

文章最后也附上案例源文件下载链接,随时下载:

链接:https://pan.baidu.com/s/1iLO_rvUQgR0AgmwDgG16pQ?pwd=liw3

提取码:liw3

|