|

利康顺实业(深圳)有限公司

问题描述:该产品为飞利浦电器插头,主要问题是注射压力较大,产品容易跑飞边,产品变形较大。

解决方案:通过Moldflow分析我们发现原始浇口偏小(0.45mm),整个浇口在3.47秒已经全部凝固,导致后续填充、保压困难;另外还存在浇口分布问题,导致每个浇口填胶量差异较大;我们做了加大浇口与流道平衡两处优化解决了压力问题。

|

|

上海纳岩新材料科技有限公司

问题描述:发动机支持板,材料为PP+40%GF,对产品变形要求较高,由于是支持板对产品的结构性能要求也很高,需要对最终熔接线位置和气穴位置进行控制。

解决方案:运用Moldflow优化浇口个数和位置,做到收缩均匀,降低翘曲变形;同时优化模具水路设计,进一步降低翘曲变形;最后优化成型工艺,运用不同保压段数和压力,做到产品压力和收缩均匀,将变形控制在可以接受范围;另外通过调整浇口数量与位置解决结合线问题。

|

|

|

宇科模具(厦门)有限公司

问题描述:该产品为汽车配件,这件产品注塑压力很大,流道压力损失也很大,所以实际成型中在降低注塑压力的时候传递到模腔的压力会比较小,导致Boss孔对面出现缩痕。

解决方案:运用Moldflow模拟模具数据,分析得出,产品的结构设计不是缩痕出现的主要问题,注塑压力过大,流道压力损失过多才是主要因素,针对得出的结论我们建议应从降低注塑压力着手解决产品缩痕问题,提出增加热流道点数与缩短流道系统长度的方案。

|

|

中山华海塑胶模具有限公司

问题描述:该产品为路由器外壳,主要问题点是填充短射,与翘曲变形。

解决方案:运用Moldflow进行仿真分析得出产品肉厚差异偏大,浇口附件区域薄壁出现明显短射现象,建议优化产品壁厚设计,溶胶汇合末端以及填充末端有困气现在发生,建议开设排气槽;产品有明显熔接线,无法避免,建议加强排气;产品四角翘曲较其他地方严重,建议加强该地方的冷却效果,以便降低变形提高产品品质。

|

|

|

主力电器制品厂有限公司

问题描述:该产品为家电类外壳,主要问题为产品变形过大的问题

解决方案:运用Moldflow分析得出产品变形超出预期值的原因为产品结构问题,为客户修改产品找到了正确的思路。通过做预变形解决产品尺寸问题。

|

|

浙江阿克希龙舜华铝塑业有限公司

问题描述:该产品为口红盖,尺寸21.3*80.2*22.9mm,采用PCTG塑胶,分析的目标主要验证客户方案。

解决方案:产品结合线产生的原因,是产品四个角胶位厚,填充速度快,在面上形成一定的流动夹角,由于角度小,因此形成结合线。

|

|

|

宁波均胜电子股份有限公司

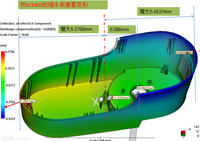

问题描述:该产品为避震器,采用PBT+30GF塑胶,分析的目标看产品变形。

解决方案:通过分析发现,四个点的方案有更好的真圆度,并且实际上从两点改为4点比三点更容易操作。

|

|

上海凯众材料科技股份有限公司

问题描述:该产品为避震器,采用POM塑胶。分析的目标看产品变形及缩孔。

解决方案:分析发现,筋位内部壁厚大5mm,所以收缩大,冷得慢形成缩孔。建议方向,将壁厚较厚的地方做圆球的偷胶。通过改变了产品壁厚,名义壁厚得到减小,缩孔得到解决。

|

|